Progressi recenti attivi anodo per batterie al litio allo stato solido a base solfuro

ââ Parte 1 Anodo di litio metallico

Autore:

JIA Linan, DU Yibo, GUO Bangjun, ZHANG Xi

1. Scuola di Ingegneria Meccanica, Shanghai Jiao Tong University, Shanghai 200241, Cina

2. Shangai Yili Nuova Energia Technology Co., LTD. , Shanghai 201306, Cina

Astratto

Le batterie al litio allo stato solido (ASSLB) mostrano una densità di energia più elevata e maggiore sicurezza rispetto alle attuali batterie al litio liquido, che sono le principali direzione della ricerca per dispositivi di accumulo dell’energia di prossima generazione. Rispetto a altri elettroliti allo stato solido, hanno gli elettroliti allo stato solido solforato (SSE). le caratteristiche di conduttività ionica ultraelevata, bassa durezza, facile elaborazione e un buon contatto interfacciale, che sono tra i più promettenti percorsi per realizzare batterie interamente allo stato solido. Tuttavia, ce ne sono alcuni problemi di interfaccia tra anodi ed SSE che ne limitano le applicazioni come reazioni collaterali interfacciali, scarso contatto rigido e dendrite di litio. Questo Lo studio delinea gli attuali progressi nei materiali anodici utilizzati per i solfuri ASSLBs, riassume lo stato di sviluppo, i vantaggi applicativi, l'interfaccia problemi e strategie di soluzione tradizionali dei principali materiali anodici compreso litio metallico, leghe di litio, anodo di silicio a base di solfuro ASSLB e fornisce suggerimenti guida per il prossimo sviluppo dell'anodo materiali e la soluzione dei problemi interfacciali.

Parole chiaveï¼ tutto a stato solido batterie al litio ; elettrolita solforato ; anodo di litio ; anodo in lega ; anodo/elettrolita interfacce

Introduzione

Le batterie agli ioni di litio sono ampiamente utilizzate in vari dispositivi portatili a causa della loro alta tensione e alta densità di energia. Sono un prodotto industriale chiave per l'elettrificazione dei veicoli e il diffusione di sistemi di stoccaggio dell’energia in una società a basse emissioni di carbonio. Liquido però Le batterie agli ioni di litio utilizzano elettrodi negativi di grafite, liquido organico elettroliti ed elettrodi positivi di ossido di litio metallico (come LiCoO2). Da un lato, l'energia specifica delle batterie assemblate è limitata a l'intervallo di 200~250 W·h·kg-1, rendendo difficile raggiungere ulteriori obiettivi scoperte nell’energia specifica. D'altra parte, gli elettroliti organici hanno svantaggi quali scarsa stabilità termica e infiammabilità. Inoltre, il Anche i dendriti di litio generati durante il ciclo della batteria comporteranno enormi rischi di cortocircuito o addirittura di esplosione della batteria. Questa serie di problemi ha causato molti ricercatori prestano attenzione e pensano alla sicurezza degli ioni di litio batterie. Sostituzione degli elettroliti liquidi organici infiammabili con solidi gli elettroliti possono sostanzialmente prevenire la fuga termica e risolvere la sicurezza pericoli causati dagli elettroliti liquidi infiammabili utilizzati negli ioni di litio liquidi batterie. Allo stesso tempo, le elevate proprietà meccaniche del solido anche gli elettroliti sono considerati una delle innovazioni nell'inibizione la crescita dei dendriti di litio.

Attualmente, lo stato solido tradizionale gli elettroliti comprendono quattro tipi: elettrolita allo stato solido solforato, ossido elettrolita allo stato solido, elettrolita allo stato solido polimerico e allo stato solido agli alogenuri elettrolita. Tra questi, gli elettroliti di ossido presentano i vantaggi del bene stabilità e conduttività ionica moderata, ma hanno uno scarso contatto con l'interfaccia. Gli elettroliti polimerici hanno una buona stabilità al litio metallico e hanno relativamente tecnologia di elaborazione matura, ma scarsa stabilità termica, stretta le finestre elettrochimiche e la bassa conduttività ionica limitano la portata di applicazione. Come nuovo tipo di elettrolita, sono stati ricevuti gli elettroliti alogenuri attenzione diffusa a causa della loro elevata conduttività ionica. Tuttavia, l'alto gli elementi metallici di valenza negli elettroliti alogenuri determinano che non possono contattare direttamente il litio metallico per formare un'interfaccia anodica stabile. Ricerca su gli elettroliti alogenuri richiedono ulteriori esplorazioni. Gli elettroliti solforati lo sono considerato uno dei percorsi più promettenti per realizzare il tutto allo stato solido elettroliti delle batterie al litio (ASSLB) a causa della loro elevata conduttività ionica, bassa durezza, facile lavorazione, buona formabilità e buon contatto con l'interfaccia.

Negli ultimi anni, ricerche correlate sul solfuro gli elettroliti sono stati ulteriormente sviluppati e la sua conduttività ionica è stata raggiunta un livello paragonabile a quello degli elettroliti organici liquidi. Solfuro tipico gli elettroliti includono solfuro vetroso di Li-P-S (LPS) e vetroceramiche derivate, Minerale di germanio solfuro d'argento (Li6PS5X, X = Cl, Br, I) e ione solfuro di litio superconduttori (conduttore superionico di tio-litio, tio-LISICON), Li10GeP2S12 (LGPS) e composti simili.

Tra questi diversi materiali solforati, Gli elettroliti di tipo LGPS mostrano di gran lunga la migliore conduttività ionica. Nel 2016, Kato et al. riportato il conduttore di ioni superlitio Li9.54Si1.74P1.44S11.7Cl0.3 (LSPSCl), la cui conduttività ionica è pari a 25×10-2 S·cm-1 a temperatura ambiente temperatura. LGPS ha anche una conduttività ionica ultraelevata di 1,2×10-2 S·cm-1 a temperatura ambiente. La debole conduttività ionica anisotropa del singolo cristallo LGPS nella direzione (001) arriva anche a 27×10-2 S·cm-1. Vetroceramica (Li7P3S11) e solfuro-germanite (Li6PS5Cl) possono raggiungere elevate conduttività ioniche di 10-3 S·cm-1. Tutte le batterie allo stato solido che combinano elettroliti solforati con catodi stratificati ad alto contenuto di nichel e anodi ad alta energia (come Si o metallici litio) può persino mostrare un'energia specifica ultraelevata di 500 kW·h·kg-1. Tuttavia, l'applicazione di elettroliti solforati nelle batterie al litio completamente allo stato solido presenta ancora problemi come la finestra elettrochimica stretta, scarsa stabilità dell'interfaccia elettrodo-elettrolita, scarsa stabilità dell'aria, mancanza di metodi di produzione su larga scala e costi elevati. L'elettrochimico stretto finestra determina che si verificherà la reazione di riduzione dell'elettrolita quando l'elettrolita solforato attivo entra in contatto con la maggior parte del negativo elettrodi, con conseguente instabilità dell'interfaccia, che è un aspetto importante collo di bottiglia che limita lo sviluppo di batterie al litio allo stato solido. Questo articolo riassume principalmente lo stato di sviluppo dell'anodo tradizionale materiali per batterie al litio allo stato solido a base di elettroliti solforati, e riassume ulteriormente i problemi di interfaccia e le strategie di soluzione tra elettroliti solidi solforati e materiali anodici. Fornire suggerimenti guida per lo sviluppo e l’applicazione commerciale di batterie al litio interamente allo stato solido a base di elettroliti solforati.

1 Anodo metallico al litio

1.1 Elettrolita al litio/solfuro stabilità chimica dell'interfaccia

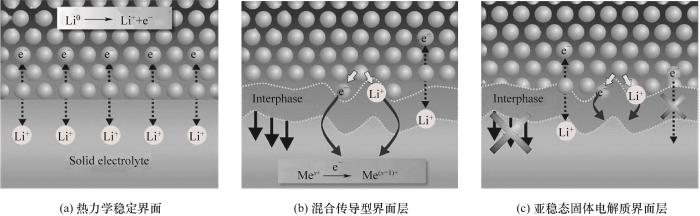

Fig.1 Tipi di interfacce tra litio metallico e elettrolita allo stato solido

(1) Interfaccia termodinamicamente stabile: As mostrato nella Figura 1 (a), le due fasi in contatto sono in uno stato termodinamico equilibrio. Il litio metallico non reagisce affatto con l'elettrolita, formandosi un piano bidimensionale nitido, come LiF, Li3N e altri binari al litio composti.

(2) Interfaccia termodinamicamente instabile: A causa della reazione chimica guidata termodinamicamente tra i contatti elettrolita ed elettrodo, è possibile formare uno strato di interfaccia tridimensionale. A seconda se lo strato di interfaccia formato dal prodotto di reazione ha sufficiente conduttività elettronica e ionica, può essere ulteriormente distinto nelle due interfacce seguenti.

â Strato di interfaccia conduttivo misto: quando il prodotto ha una conduttività elettronica e ionica sufficiente, lo strato di interfaccia può crescere stabilmente nell'elettrolita solido. La formazione di questo ibrido lo strato intermedio conduttivo consentirà infine il trasporto degli elettroni attraverso il elettrolito, che porta all'autoscarica della batteria [Figura 1(b)]. IL l'instabilità interfacciale degli elettroliti solidi solforati porta alla generazione di reazioni collaterali interfacciali, che possono causare una rapida attenuazione della batteria capacità o addirittura fallimento. Wenzel et al. utilizzato fotoelettrone a raggi X in situ spettroscopia (XPS) combinata con misurazioni elettrochimiche risolte nel tempo. Informazioni dettagliate sulla reazione chimica all'interfaccia tra LGPS e viene fornito litio metallico ed è verificato che la decomposizione di LGPS porta alla formazione di una fase di interfaccia elettrolitica solida composta da Li3P, Leghe Li2S e Li-Ge. Tra questi, Li3P e Li2S sono conduttori ionici e La lega Li-Ge è un conduttore elettronico. Lo strato di interfaccia conduttivo misto formato farà sì che LGPS continui a decomporsi e l'elettrodo negativo l'impedenza dell'interfaccia continuerà ad aumentare, portando infine alla batteria fallimento.

â¡Interfaccia elettrolitica solida metastabile strato: se il prodotto di reazione non è conduttivo o ha solo un valore elettronico basso conduttività, lo strato di interfaccia può essere limitato a crescere in una pellicola molto sottile, e può essere formata un'interfase elettrolitica stabile allo stato solido, SEI. . Come mostrato nella Figura 1(c), le prestazioni di questa batteria dipenderanno dallo ione proprietà di conduzione del SEI. L'elettrolita di tipo solfuro-germanite è relativamente stabile, e i suoi prodotti di decomposizione Li2S, Li3P e LiX (X=Cl, Br e I) hanno una conduttività elettronica sufficientemente bassa da evitare una decomposizione continua dell'elettrolita e formano facilmente un SEI stabile. Allo stesso tempo, Li3P ha elevata conduttività ionica, garantendo un'efficiente trasmissione degli ioni di litio all'interno batterie allo stato solido.

1.2 Ricerca sulla meccanica proprietà del litio metallico

L'attuale contatto di interfaccia solido-solido tra l'elettrodo negativo e l'elettrolita solido c'è un punto limitato contatto, che porta facilmente ad un aumento della resistenza dell'interfaccia. Tuttavia, le proprietà meccaniche del litio metallico, in particolare lo scorrimento del metallo litio, influenzerà ulteriormente l'effetto del contatto dell'interfaccia, portando al formazione di vuoti nell'interfaccia e persino delaminazione dell'elettrodo negativo ad alte prestazioni densità di corrente. Pertanto, studiando le proprietà meccaniche dei metalli il litio, in particolare il comportamento al creep del litio metallico, è fondamentale per il stabilità del ciclo di tutte le batterie allo stato solido.

Tian et al. meccanica del contatto condotto ricerca e stabilito modelli teorici rilevanti per ottenere il confine condizioni che influenzano la funzione di distribuzione delle sollecitazioni elastiche, plastiche e contatti viscosi sull'anodo di litio metallico. Prevedere l'area di contatto del interfaccia elettrolitica solida litio-solfuro metallico e calcolare la capacità perdita causata dalla diffusione degli ioni all'interfaccia e perdita dell'area di contatto. Gli esperimenti dimostrano che con una tensione di interruzione inferiore (3,8 V), la relazione tra la diminuzione della capacità della batteria e la perdita di area di contatto è quasi lineare, con una pendenza di 1. Mentre a una tensione di interruzione più elevata (4,0 V), la pendenza è inferiore a 1 e il tasso di riduzione della capacità diminuisce con l'aumentare dello scarico valutare. Fincher et al. utilizzato esperimenti di trazione per testare gli effetti meccanici di un foglio di litio commerciale e ha scoperto che la resistenza allo snervamento del litio metallico variava da 0,57 a 1,26 MPa ad una velocità di deformazione di 5×10-4~5×10-1 s-1. Per il test di indentazione con un target di 0,05 sâ1, la durezza è scesa drasticamente da quasi 43,0 MPa a 7,5 MPa quando la profondità di indentazione è aumentata da 250 nm a 10 µm. Le proprietà plastiche misurate dai test di nanoindentazione si sono rivelate elevate dipendenza dalla velocità di deformazione con esponenti dello stress rispettivamente di 6,55 e 6,90. L'analisi degli elementi finiti viene utilizzata per mettere in relazione la profondità di rientranza con la lunghezza rilevante bilance nelle applicazioni con batterie. Può fornire indicazioni importanti per ottimizzando la struttura degli anodi di litio e garantendo carica e scarica stabilità, in modo da ridurre la deposizione irregolare di litio durante cicli elettrochimici. Masias et al. misurato sistematicamente l'elasticità, proprietà meccaniche plastiche e dipendenti dal tempo del litio policristallino a temperatura ambiente. Lo erano il modulo di Young, il modulo di taglio e il rapporto di Poisson determinato rispettivamente in 7,82 GPa, 2,83 GPa e 0,38, e la resa la forza era compresa tra 0,73 e 0,81 GPa. Il fenomeno della legge di potere domina sotto tensione, con un indice di stress pari a 6,56. Il test di compressione è stato eseguito all'interno l'intervallo di sollecitazione rilevante per la batteria (0,8~2,4 MPa), bande significative e a è stata osservata una diminuzione della velocità di deformazione nel tempo. Narayan et al. stabilito a modello di risposta per un anodo di litio della batteria a stato solido basato su grandi dimensioni teoria della deformazione, simulando l'interazione tra l'anodo di litio e l'elettrolita solido solforato nella reazione elastico-viscoplastica del litio. Mostra che la reazione di deformazione è correlata alla deformazione del volume di anodo di litio, che è la ragione principale del fallimento dello stato solido batterie. Attraverso test di trazione e nanoindentazione in lotti, il litio metallico mostra evidente dipendenza dalla velocità di deformazione e decadimento dimensionale durante lo scorrimento viscoso. lo ha dimostrato la messa a punto della meccanica della deformazione può essere ottenuta regolando il litio depositi per migliorare la robustezza dell'anodo di litio e mitigare l'instabilità crescita del litio durante il ciclo elettrochimico.

Oltre allo studio meccanico complessivo del litio metallico, lo studio della nanomeccanica fornisce risultati piuttosto importanti e superficie estremamente dettagliata e informazioni locali su piccola scala. Gli esperimenti di nanoindentazione sono uno degli strumenti di analisi più comunemente utilizzati per le caratteristiche superficiali e locali. Esperimenti di nanoindentazione eseguiti in il gas inerte può analizzare in modo più completo gli aspetti meccanici, elettrochimici e Comportamenti di accoppiamento morfologico del litio metallico. Herbert et al. condotto una serie di esperimenti di nanoindentazione su film di litio evaporato ad elevata purezza e dati raccolti sulle caratteristiche del flusso plastico, compreso il modulo elastico, durezza e resistenza allo snervamento. L'evoluzione dei dati di cui sopra con variabili chiave come scala di lunghezza, velocità di deformazione, temperatura, orientamento cristallografico ed è stato studiato il ciclo elettrochimico, indicando che il flusso plastico di il litio è principalmente correlato allo scorrimento viscoso in condizioni stazionarie sotto carico costante o pressione. Lo scorrimento del litio durante la carica e la scarica elettrochimica può indurre deformazioni all'interfaccia e generare ulteriore stress. Al Allo stesso tempo, il comportamento viscoplastico del litio influenzerà ulteriormente la area di contatto dell'interfaccia, con conseguente deterioramento dei canali di diffusione ionica e instabilità dell'interfaccia. Tuttavia, l'attuale ricerca nanomeccanica in corso il litio metallico è ancora nella sua fase preliminare e sono in corso ulteriori ricerche molto importante. Alcune nuove tecnologie come la compressione delle nanocolonne e è stata effettuata anche l'osservazione in situ in tempo reale della nanomeccanica del litio metallico proposto di analizzare l'accoppiamento dell'interfaccia dell'anodo di litio metallico e fornire informazioni ad alta fedeltà sull'interfaccia per comprendere ulteriormente il effetto di accoppiamento meccanico del litio metallico, fornendo così la possibilità per la progettazione di anodi metallici di litio su scala nanometrica.

1.3 Nucleazione e crescita del litio dendriti

I dendriti di litio sono uno dei questioni fondamentali che riguardano la stabilità e la sicurezza delle batterie agli ioni di litio. Gli elettroliti solidi sono stati a lungo considerati una potenziale soluzione al litio crescita dei dendriti grazie alla loro elevata resistenza meccanica. Tuttavia, numerosi i risultati della ricerca mostrano che il problema dei dendriti di litio nello stato solido gli elettroliti esistono ancora ed è ancora più grave che nel litio liquido batterie. Nelle batterie allo stato solido, ci sono molte ragioni per la crescita di dendriti di litio, compreso il contatto irregolare all'interfaccia tra elettrolita e litio metallico, difetti, bordi di grano, vuoti all'interno elettrolita, cariche spaziali, ecc. Monroe et al. riportato un dendrite di litio modello di crescita basato su anodo di litio metallico ed elettrolita solido. Fattori come elasticità dell'elettrolita, forza di compressione, tensione superficiale e nel modello sono state considerate le forze di deformazione. I risultati della simulazione lo dimostrano quando il modulo di taglio dell'elettrolita è equivalente a quello del litio, a verrà formata un'interfaccia stabile. Quando il modulo di taglio dell'elettrolita è circa il doppio di quello del litio (4,8 GPa), la generazione del litio i dendriti possono essere soppressi. Tuttavia, nella vera batteria al litio interamente allo stato solido ricerca, si è scoperto che i dendriti di litio sono ancora prodotti allo stato solido elettroliti con elevato modulo di taglio [come Li7La3Zr2012 (LLZO), elastici modulo â 100 GPa]. Pertanto, questo modello è applicabile solo all'ideale interfacce senza difetti microscopici e distribuzione irregolare. Porz et al. ha scoperto che l'elevato modulo di taglio dell'elettrolita porterà a un valore finale elevato densità di corrente, inducendo la nucleazione e la crescita del litio metallico nel bordi di grano e vuoti dell'elettrolita solido. Nagao et al. utilizzato in situ microscopia elettronica a scansione per osservare la deposizione e la dissoluzione del litio processo all'interfaccia dell'elettrodo negativo in litio completamente allo stato solido batterie, rivelando i cambiamenti nella morfologia della deposizione del litio con diverse densità di corrente applicate. Quando la densità di corrente supera 1 mA·cm-2, la deposizione locale di litio causerà crepe più grandi, risultando in a riduzione della reversibilità della deposizione e della dissoluzione del litio, e il le crepe si espanderanno ulteriormente fino alla formazione dei dendriti di litio. Dall'altro è possibile ottenere una deposizione e dissoluzione del litio manuale, uniforme e reversibile a una densità di corrente bassa di 0,01 mA·cm-2, quasi senza crepe. Perciò, concentrandosi solo sull'elevato modulo di taglio dell'elettrolita non è possibile risolvere il problema problema della crescita dei dendriti di litio e può ridurre la conduttività ionica del l'elettrolito e influenzano la densità energetica delle batterie allo stato solido.

Porz et al. studiato la nucleazione e meccanismo di crescita dei dendriti di litio in vari elettroliti e lo hanno dimostrato l'inizio della penetrazione del litio dipende dalla morfologia superficiale del solido elettrolita. In particolare, la dimensione e la densità dei difetti e la deposizione di litio nei difetti può creare tensioni sulla punta che guidano la propagazione delle cricche. In Inoltre, differenze di conduttività tra grani, bordi dei grani o le interfacce possono anche portare alla generazione di dendriti di litio. Yu et al. studiato teoricamente l'energetica, la composizione e le proprietà di trasporto di tre bordi di grano inclinati simmetricamente a bassa energia in elettroliti solidi. Ciò dimostra che il trasporto degli ioni di litio ai bordi dei grani è maggiore difficile che nei cereali ed è sensibile alla temperatura e al bordo del grano struttura. Raj et al. studiato teoricamente l'effetto del bordo del grano resistenza sulla nucleazione dei dendriti di litio allo stato solido interfaccia elettrolita/litio. Hanno proposto che l'elevata resistività ionica di i bordi dei grani e le irregolarità fisiche dell'interfaccia dell'anodo porterebbe ad un aumento del potenziale meccanico elettrochimico locale di litio, favorendo così la formazione di dendriti di litio. Perciò, rispetto ai grani cristallini, i bordi dei grani hanno un'elevata resistività ionica più probabile che induca la nucleazione e la crescita dei dendriti di litio. IL meccanismo di crescita dei dendriti di litio nelle batterie allo stato solido diventare gradualmente più chiari con ulteriori ricerche. Tuttavia, c’è ancora una mancanza di modi efficaci per sopprimere completamente i dendriti di litio e correlati la ricerca deve continuare ad essere approfondita per realizzare l'applicazione di anodi metallici di litio nelle batterie allo stato solido il prima possibile.

1.4 Strategie di risoluzione dei problemi di interfaccia

Sono stati proposti molti metodi per risolvere le sfide nell'applicazione degli anodi di litio, inclusa l'applicazione pressione esterna, utilizzo di strati SEI, ottimizzazione degli elettroliti e modifica del litio metallico. Ciò riduce l'impatto dello scorrimento del litio la batteria, aumenta l'area di contatto dell'interfaccia solido-solido, inibisce reazioni collaterali all'interfaccia tra l'elettrolita solido solforato e il anodo di litio metallico, migliora la litofilicità dell'interfaccia dell'anodo e evita la formazione e la crescita dei dendriti di litio.

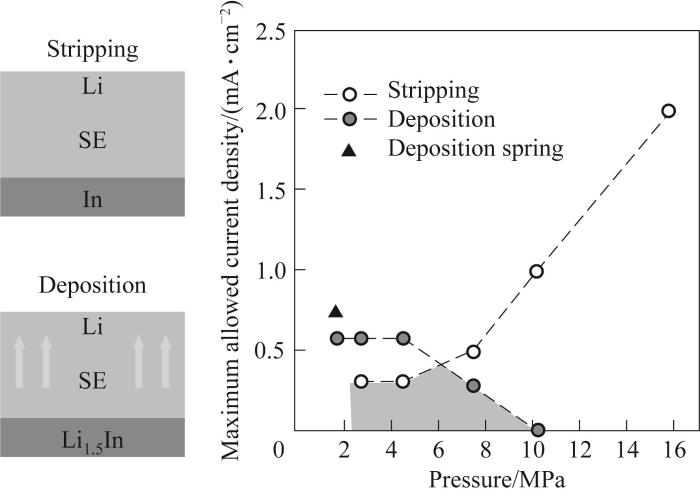

1.4.1 Applicare pressione esterna

L'applicazione di una pressione esterna può aumentare la area di contatto dell'interfaccia solido-solido, riduce il danno causato dallo scorrimento l'interfaccia dell'elettrodo negativo e migliorare la stabilità del ciclo del batteria. Zhang et al. riportato un multiscala tridimensionale dipendente dal tempo modello di contatto per descrivere l'evoluzione dell'elettrolita solido/anodo di litio interfaccia sotto pressione dello stack. I calcoli teorici mostrano che lo stack è alto pressioni di circa 20 GPa tendono a inibire la formazione di vuoti, il che è promettente metodo per garantire un contatto di interfaccia coerente, ottenendo potenzialmente stabilità prestazioni della batteria. Una pressione dello stack più elevata non è più vantaggiosa per la batteria prestazione. Una pressione dello stack inferiore non può risolvere sostanzialmente il contatto problema all'interfaccia solido-solido. Si può facilmente formare una pressione eccessiva nel camino dendriti di litio e causare cortocircuiti nella batteria. Wang et al. studiato l'effetto della pressione dello stack sulle prestazioni dell'elettrolita litio/solfuro batterie e ho scoperto che durante il processo di rimozione del litio, il massimo la densità di corrente di stripping consentita è proporzionale all'esterno applicato pressione. Durante il processo di deposizione, la pressione applicata più elevata si ridurrà la corrente di deposizione massima consentita, ovvero l'elevata pressione di impilamento portano facilmente alla generazione di dendriti di litio (Figura 2).

Fig.2 Rapporto tra la corrente massima consentita densità (MACD) e pressione esterna per lo stripping e la deposizione negli ASSLB

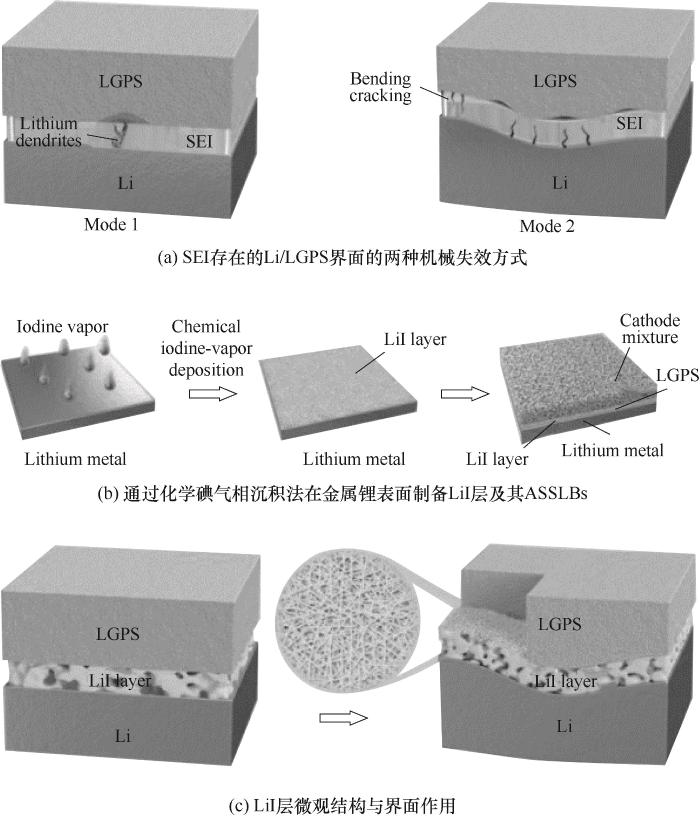

1.4.2 Elettrolita solido artificiale livello di interfaccia

Posizionamento di un SEI stabile sul solido solfuro L'interfaccia elettrolita/litio può evitare il contatto diretto tra il litio metallico e l'elettrolita solido solforato, inibendo efficacemente la comparsa di reazioni laterali dell'interfaccia e formazione e crescita dei dendriti di litio. Generalmente esistono due metodi per formare il SEI: il SEI in-situ ed il SEI ex-situ. Wang et al. stabilito uno strato protettivo conduttivo ionico in situ sul superficie del metallo al litio lucidato attraverso la tecnologia di rivestimento a rotazione. Una miscela di il poliacrilonitrile (PAN) e il fluoroetilene carbonato (FEC) vengono utilizzati per incorporare un strato protettivo artificiale (LiPFG) composto da una matrice organica di inorganico Li3N e LiF sulla superficie del litio. Promuove efficacemente la deposizione uniforme di litio e migliora la stabilità e la compatibilità dell'interfaccia. Li et al. progettato uno strato intermedio polimerizzato in situ di 1,3-diossolano in litio difluoro(ossalato)fosfato. Il SEI formato sull'interfaccia Li/LGPS ha a struttura a doppio strato. Lo strato superiore è ricco di polimeri ed è elastico, e lo strato inferiore è ricco di sostanze inorganiche che ne inibiscono la nucleazione e crescita dei dendriti di litio. Allo stesso tempo, il contatto senza soluzione di continuità del Si ottiene l'interfaccia Li/LGPS, che promuove la trasmissione uniforme di ioni di litio e inibisce la decomposizione continua di LGPS. Litio le batterie simmetriche con questo rivestimento polimerico in gel mostrano un ciclo stabile 500 h alle condizioni di 0,5 mA·cm-2/0,5 mA·h·cm-2. Gao et al. riportato un nanocomposito a base di sali elastici organici [LiO-(CH2O) n -Li] e inorganici sali di nanoparticelle (LiF, -NSO2-Li, Li2O), che possono essere utilizzati come intermedi fase di protezione LGPS. Il materiale nanocomposito si forma in situ su Li attraverso la decomposizione elettrochimica dell'elettrolita liquido, che si riduce la resistenza dell'interfaccia, ha una buona stabilità chimica ed elettrochimica e compatibilità dell'interfaccia e inibisce efficacemente il verificarsi di LGPS reazione di riduzione. Deposizione di litio stabile di oltre 3000 ore e un ciclo è stata raggiunta una durata di 200 volte. La resistenza meccanica del SEI è estremamente importante per la stabilità del ciclo delle batterie allo stato solido. Se il la resistenza meccanica del SEI è troppo bassa, si verificherà la penetrazione dei dendriti. Se il SEI non è sufficientemente tenace, si verificheranno fessurazioni da flessione [Fig. 3(a)]. Duan et al. preparato uno strato strutturato di LiI attraverso la deposizione chimica di vapori di iodio come an SEI artificiale tra litio metallico e LGPS [Figura 3 (b)]. Lo strato LiI generato in situ ha un cristallo LiI unico e sottile a forma di riso intrecciato struttura, che garantisce elevata resistenza meccanica ed eccellente tenacità, e può inibire efficacemente la crescita dei dendriti di litio. e si adatta bene a cambiamenti nel volume del litio, mantenendo così una forte interfaccia Li/LGPS [Figura 3(c)]. Allo stesso tempo, questo strato LiI ha un'elevata conduttività ionica e certa inerzia chimica e mostra un'elevata stabilità sia al litio che all'LGPS. IL la batteria Li/LiI/LGPS/S preparata ha mostrato un'elevata capacità di 1400 mA·h·g-1 a 0,1 C, e ha mostrato un tasso di ritenzione della capacità elevato pari all'80,6% dopo 150 cicli a ambiente temperatura. Anche in condizioni difficili di 1,35 mA·h·cm-1 e 90°C, continua presenta un'elevata capacità di 1500 mA·h·g-1 e un'eccellente stabilità per 100 cicli. Mostrando le sue grandi potenzialità in diversi scenari applicativi. Basato su il metodo della soluzione, Liang et al. sintetizzato uno strato Li x SiS y in situ sul superficie del litio metallico come SEI per stabilizzare l'interfaccia Li/Li3PS4. Questo Lo strato Li x SiS y è stabile all'aria e può prevenire efficacemente le reazioni collaterali tra il litio e l’ambiente circostante. Può essere pedalato stabilmente più di 2000 ore in una batteria simmetrica. La squadra ha anche segnalato una strategia di soluzione utilizzando compositi poliacrilonitrile-zolfo (PCE) come ex-situ SEI artificiale. Utilizzando PCE come livello intermedio all'interfaccia tra litio metallico e LGPS sopprimono significativamente la reazione di interfaccia tra LGPS e Li metallo. La batteria interamente a stato solido assemblata presenta un valore iniziale elevato capacità. 148 mA·h·g-1 a una velocità di 0,1 C. È 131 mA·h·g-1 a una velocità di 0,5 C. IL la capacità rimane 122 mA·h·g-1 dopo 120 cicli a una velocità di 0,5 C. Dimostrare prestazioni eccellenti.

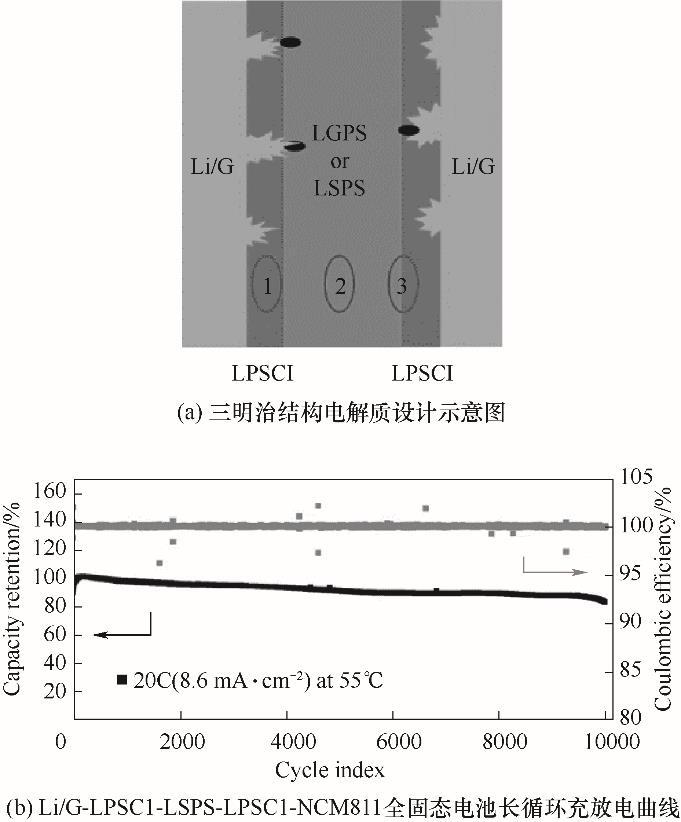

Fig.3 Diagramma schematico dell'interfaccia tra LGPS e Li anodo

1.4.3 Ottimizzazione dell'elettrolita

L'ottimizzazione dell'elettrolita può non solo migliorare la conduttività ionica dell'elettrolita solforato, ma anche evitare o ridurre ad un certo valore la riduzione dell'elettrolita da parte dell'anodo di litio estensione. Tra questi, l'utilizzo di un'appropriata sostituzione degli elementi è efficace strategia per migliorare la conduttività ionica e stabilizzare l'interfaccia dell'anodo. Esperimenti di Sun et al. mostrano che il drogaggio con ossigeno può aumentare la conduttività ionica (Li10GeP2S11.7O0.3: 8,43×10-2 S·cm-1; LGPS: 1,12×10-2 S·cm-1). Allo stesso tempo tempo, le reazioni interfacciali vengono impedite, migliorando così la stabilità del l'interfaccia elettrolita litio/solfuro. Oltre all'ossigeno, solfuro metallico il drogaggio può anche ridurre l'impedenza dell'elettrolita litio/solfuro interfaccia. Ad esempio, Li7P2.9S10.85Mo0.01 (vetroceramica Li2S-P2S5 migliorata utilizzando il drogaggio MoS2) mostra un'impedenza di interfaccia inferiore rispetto a L7P3S11. Anche Li3.06P0.98Zn0.02S3.98O0.02 (ZnO drogato in Li3PS4) mostra un buon ciclo stabilità (tasso di ritenzione della capacità di 100 cicli dell'81%, Li3PS4 nudo è solo del 35%). Sebbene la sostituzione appropriata degli elementi abbia mostrato buoni risultati per il Interfaccia elettrolita litio/solfuro. Tuttavia, questi metodi di modifica hanno ancora problemi come il verificarsi di reazioni collaterali e la formazione dei dendriti di litio durante cicli lunghi. Il limite superiore del ruolo di la cinetica sui problemi di interfaccia dovrebbe essere ulteriormente confermata, così come altre strategie dovrebbero essere combinati per migliorare la stabilità chimica del litio/solfuro interfaccia elettrolitica. Il design della struttura dell'elettrolita può anche inibire il verificarsi di reazioni collaterali e prevenire la nucleazione e la crescita del litio dendriti. Ye et al. ha proposto un design ingegnoso con struttura a sandwich elettrolita [Figura 4(a)]. Inserendo l'elettrolita instabile in più elettroliti stabili evitano il contatto diretto attraverso una buona decomposizione locale lo strato dell'elettrolita meno stabile. Può entrambi impedire la crescita di dendriti di litio e riempire le crepe generate. Questa espansione a vite il concetto di design raggiunge un ciclo stabile di anodo di litio metallico accoppiato Catodo LiNi0.8Mn0.1Co0.1O2 [come mostrato nella Figura 4(b), la ritenzione di capacità la velocità è dell'82% dopo 10.000 cicli a 20 C ]. Ancora più importante, questo lavoro non lo è limitato a materiali specifici. I cicli stabili possono essere osservati utilizzando LGPS, LSPSCl, Li9.54 Si1.74P0.94S11.7Cl0.3 (LSPS), Li3YCl6, ecc. come materiali dello strato centrale. Fornisce un metodo di progettazione altamente applicabile per migliorare la stabilità del Interfaccia anodo di litio/elettrolita solfuro.

Fig.4 Diagramma schematico dell'elettrolita con struttura a sandwich progettazione e curva di prestazione elettrochimica a ciclo lungo

1.4.4 Modifica dell'anodo di litio

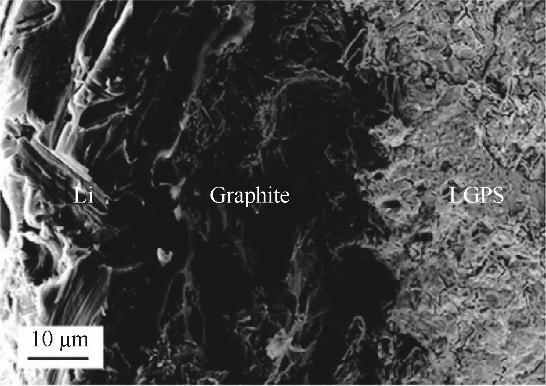

Modifica della lattina dell'anodo di litio ridurre o evitare il verificarsi di cricche elettrolitiche causate dallo scorrimento viscoso comportamento del litio metallico durante il ciclo, inibendone così la formazione dei dendriti di litio. Come mostrato nella Figura 5, Su et al. utilizzato una pellicola di grafite proteggere l'elettrodo negativo al litio, separare lo strato elettrolitico LGPS dal litio metallico e inibiscono la decomposizione di LGPS. Sulla base di meccanismo di ritiro meccanico, viene applicata una pressione esterna di 100~250 GPa al sistema di batterie. Questo vincolo di forza esterna ottimizza l'interfaccia contatto tra le particelle di elettrolita e tra lo strato di elettrolita e il Anodo Li/G. La batteria interamente allo stato solido raggiunge eccellenti prestazioni di ciclo. Inoltre, anche la lega del litio metallico è un modo importante per risolvere il problema Problema dell'interfaccia dell'anodo di litio delle batterie al litio allo stato solido. In rapporti attuali, le leghe di litio hanno mostrato alcuni vantaggi nella risoluzione problemi come gravi reazioni collaterali all'interfaccia e la generazione di litio dendriti negli anodi di litio, che verranno introdotti in dettaglio di seguito.

Fig.5 Progettazione di protezione della pellicola di grafite per Li/LGPS interfaccia

Incompiuto, continua.