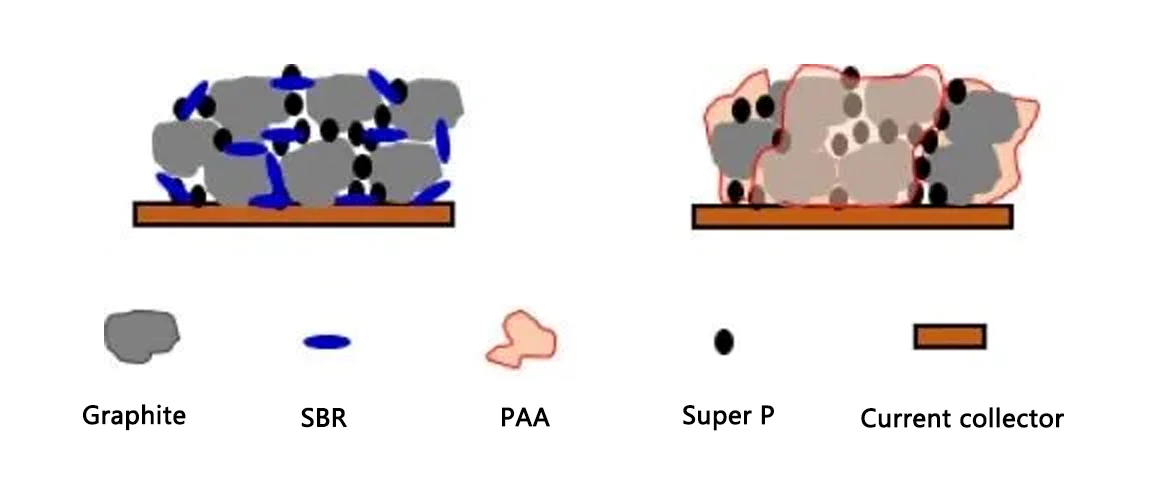

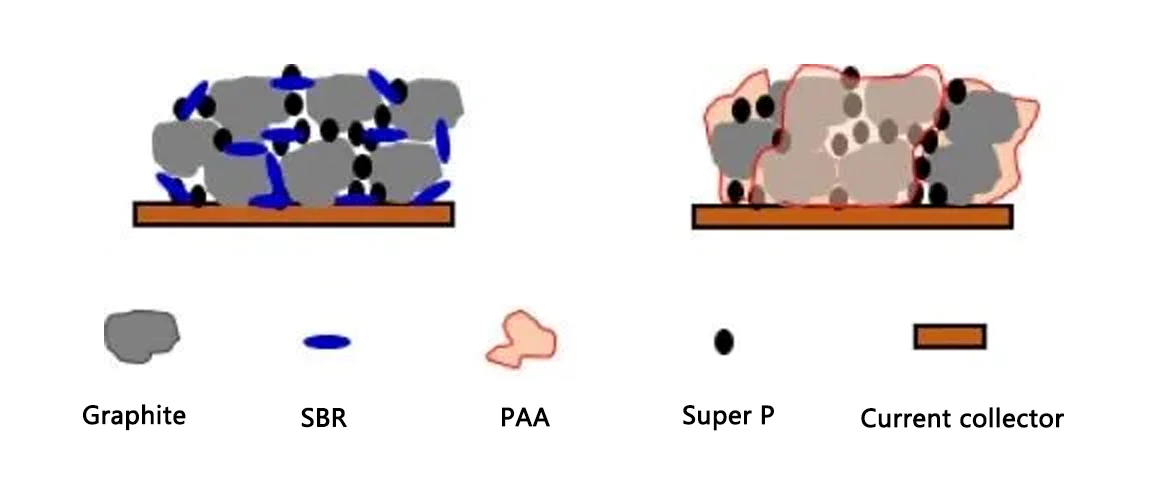

I. Caratteristiche e vantaggi dei leganti poliacrilici (PAA)

-

Rigonfiamento minimo nei solventi elettrolitici: presenta un rigonfiamento ridotto, mantenendo l'integrità strutturale dei fogli degli elettrodi durante i cicli di carica/scarica.

-

Elevata percentuale di gruppi carbossilici: l'elevata densità di gruppi carbossilici polari forma forti legami idrogeno con i materiali attivi contenenti idrossili, migliorando la stabilità della dispersione.

-

Formazione continua di pellicola: crea una pellicola uniforme sulle superfici dei materiali, migliorando il contatto tra i materiali attivi e i collettori di corrente.

-

Eccellente stabilità meccanica: facilita la lavorazione durante la produzione degli elettrodi.

-

Formazione SEI e prestazioni di ciclo migliorate: l'elevata concentrazione di gruppi funzionali polari favorisce il legame idrogeno con le superfici dei materiali in silicio e aiuta a formare uno strato di interfase elettrolitica solida (SEI) stabile, con conseguente maggiore durata del ciclo.

II. Sfide dello sviluppo

I sistemi leganti convenzionali a base di PAA (acido poliacrilico) per elettrodi utilizzano in genere polimeri di PAA reticolati come legante anodico. Essendo un polimero ad alto peso molecolare, il PAA offre eccellenti proprietà di adesione, stabilità di dispersione e inibizione della corrosione. Stabilizza la struttura reticolare all'interno della sospensione anodica, garantisce una dispersione uniforme dei materiali attivi e prolunga la durata degli elettrodi a foglio.

-

Tuttavia, i gruppi funzionali polari facilitano la formazione di legami a idrogeno all'interno delle lunghe catene molecolari di PAA. Ciò limita la libera rotazione delle catene, aumentandone la rigidità. Di conseguenza, gli elettrodi a base di PAA presentano generalmente una scarsa tenacità. Ciò compromette la loro capacità di resistere alle sollecitazioni indotte dall'espansione di volume dei materiali attivi durante il ciclo, ostacola i processi di avvolgimento delle celle e, in definitiva, limita i miglioramenti nelle prestazioni elettrochimiche della batteria.

III. Pratiche di ricerca nelle applicazioni pratiche di PAA di grado batteria

1. Anodi di carbonio duro per batterie agli ioni di sodio

I produttori di anodi in carbonio duro per batterie agli ioni di sodio (SIB) impongono requisiti rigorosi per i leganti PAA. Un legante PAA di alta qualità e altamente flessibile è fondamentale per proteggere l'integrità strutturale degli anodi in carbonio duro.

-

Nell'attuale mercato degli anodi in carbonio duro SIB, l'utilizzo di leganti PAA di qualità inferiore aumenta significativamente il rischio di elevata resistenza interna, con un impatto negativo sull'efficienza e l'affidabilità della batteria. Al contrario, un legante PAA di alta qualità e altamente flessibile mitiga efficacemente questi problemi.

-

Anche le prestazioni elettrochimiche, la conduttività, l'adattabilità ambientale e la resistenza alla corrosione del legante PAA flessibile sono fattori critici che influenzano direttamente la qualità del prodotto finale dell'anodo di carbonio duro.

-

Oltre alle caratteristiche intrinseche, l'applicazione pratica si concentra principalmente su parametri prestazionali quali le caratteristiche del legante, il contenuto di solidi, la forza di adesione e il livello di pH. Questi parametri sono direttamente correlati all'efficienza operativa dell'anodo di carbonio duro.

2. Anodi a base di silicio

Gli anodi per batterie agli ioni di litio a base di silicio offrono una capacità specifica di un ordine di grandezza superiore a quella della grafite convenzionale. Tuttavia, la formazione di anodi in silicio stabili è complessa a causa delle significative variazioni di volume durante la legatura/delegatura elettrochimica del silicio con il litio. La selezione e l'ottimizzazione del legante sono fondamentali per migliorare la stabilità degli anodi in silicio. La maggior parte delle ricerche utilizza leganti a base di carbossimetilcellulosa (CMC) e polivinilidenfluoruro (PVDF).

-

Numerosi studi sperimentali indicano che il PAA puro possiede proprietà meccaniche paragonabili al CMC, ma contiene una maggiore concentrazione di gruppi funzionali carbossilici. Ciò consente al PAA di fungere da legante per gli anodi di Si, offrendo prestazioni superiori.

-

La ricerca dimostra ulteriormente l'impatto positivo del rivestimento in carbonio sulla stabilità dell'anodo. Gli anodi in nanopolveri di Si rivestiti in carbonio (testati tra 0,01 e 1 V rispetto a Li/Li+), che incorporano PAA a livelli bassi fino al 15% in peso, mostrano una stabilità eccezionale nei primi 100 cicli. Questi risultati aprono nuove strade per l'esplorazione di nuovi leganti come la serie di alcol polivinilico (PVA).

-

La reticolazione del PAA con altri materiali rappresenta una nuova direzione di sviluppo, che comprende i leganti reticolati AA-CMC, i leganti reticolati PAA-PVA, i leganti reticolati PAA-PANI (polianilina) e i leganti EDTA-PAA.

3. PVA-g-PAA (PAA innestata in PVA)

Un nuovo legante idrosolubile, PVA-g-PAA, viene sintetizzato innestando il PAA sulle catene laterali del PVA (alcool polivinilico) altamente flessibile. Questa modifica del gruppo funzionale aumenta la flessibilità del sistema legante del PAA, sfruttando al contempo le eccellenti proprietà adesive del PVA.

-

Questa polimerizzazione a innesto radicalico introduce elasticità, compensando i limiti strutturali dei leganti PAA puri.

-

Durante la fabbricazione della lamiera degli elettrodi, la compattazione a rulli viene eseguita in modo continuo utilizzando pressioni variabili dei rulli su segmenti di lunghezza definita della lamiera. Questo processo migliora la tenacità della lamiera, riducendo al minimo la deformazione, aumentando la capacità specifica dell'elettrodo, migliorando la capacità di carico e prolungando la durata del ciclo di vita della batteria.

4. Prelitiazione PAA (LiPAA)

L'applicazione di materiali a base di silicio-carbonio (Si-C) impone requisiti più elevati ai sistemi leganti e conduttivi anodici. I tradizionali leganti rigidi in PVDF non sono adatti agli anodi in Si. I leganti acrilici in PAA contengono numerosi gruppi carbossilici in grado di formare legami a idrogeno con gruppi funzionali sulle superfici in Si, promuovendo la formazione di SEI e migliorando significativamente il ciclo di vita degli anodi in Si. Pertanto, i leganti in PAA sono altamente efficaci per gli anodi in Si.

-

Gli studi indicano che il poliacrilato di litio (LiPAA) offre prestazioni superiori al PAA stesso, sebbene le ragioni alla base di ciò non siano ancora chiare. Sono state condotte ricerche approfondite per chiarire il meccanismo alla base delle prestazioni superiori del LiPAA.

-

Sono stati studiati elettrodi composti per il 15% da nano-Si, per il 73% da grafite artificiale, per il 2% da nerofumo e per il 10% da legante (PAA o LiPAA). Dopo l'essiccazione iniziale, è stata eseguita una seconda fase di essiccazione a 100-200 °C per rimuovere completamente l'umidità residua. I test sulle celle a bottone hanno rivelato capacità di circa 790 mAh/g per gli anodi a base di LiPAA rispetto a circa 610 mAh/g per gli anodi a base di PAA.

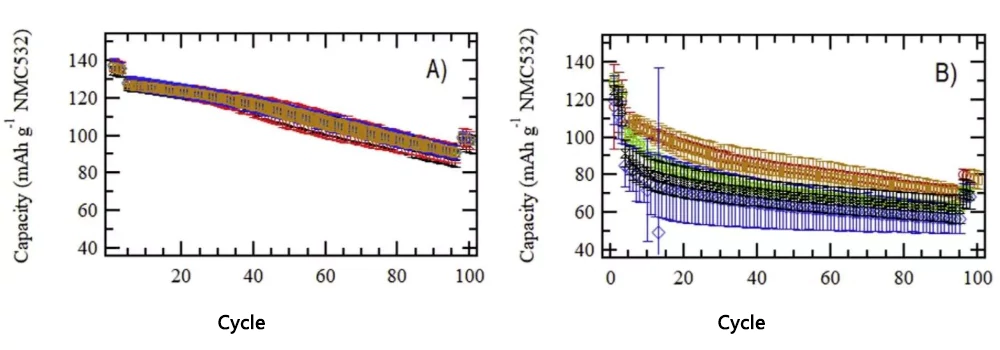

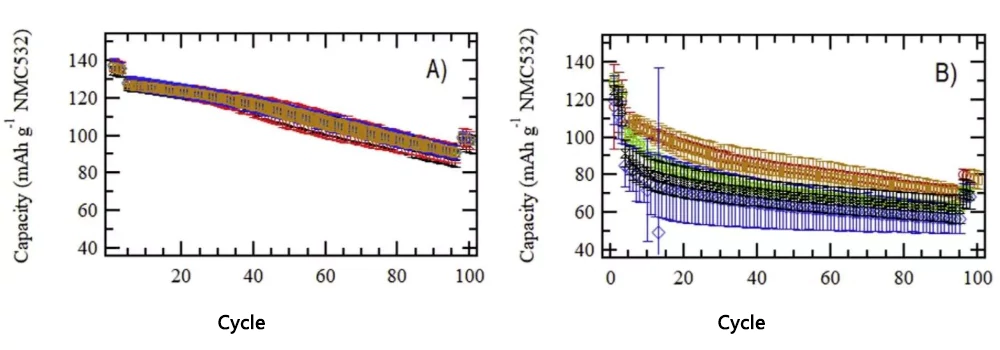

Curve di prestazione del ciclo di celle complete utilizzando catodi NMC532

-

Figura A: Le celle con legante LiPAA non mostrano alcuna correlazione significativa tra le prestazioni del ciclo e la temperatura di essiccazione secondaria. Il catodo NMC532 ha fornito una capacità iniziale di 127 mAh/g a C/3, scesa a circa 91 mAh/g dopo 90 cicli.

-

Figura B: Le celle con legante PAA mostrano una chiara dipendenza dalla temperatura di essiccazione secondaria (120 °C rosso, 140 °C oro, 160 °C verde, 180 °C blu). Mentre la cella con PAA essiccata a 160 °C ha mostrato la capacità iniziale più elevata e quella a 120 °C la più bassa, la cella essiccata a 160 °C si è degradata più rapidamente, raggiungendo circa 62 mAh/g dopo 90 cicli. La cella essiccata a 140 °C si è degradata più lentamente, mantenendo circa 71 mAh/g.

-

Efficienza Coulombica (CE) al primo ciclo: le celle LiPAA hanno raggiunto circa l'84% (solo la cella LiPAA a 200 °C era leggermente inferiore, a circa l'82%). La loro efficienza Coulombica è rapidamente aumentata a circa il 99,6% entro i primi 5 cicli. Le celle PAA hanno raggiunto circa l'80% di CE al primo ciclo (solo la cella PAA a 180 °C era significativamente inferiore, a circa il 75%), richiedendo circa 40 cicli per raggiungere il 99,6% di CE – notevolmente più lento rispetto alle celle LiPAA.

-

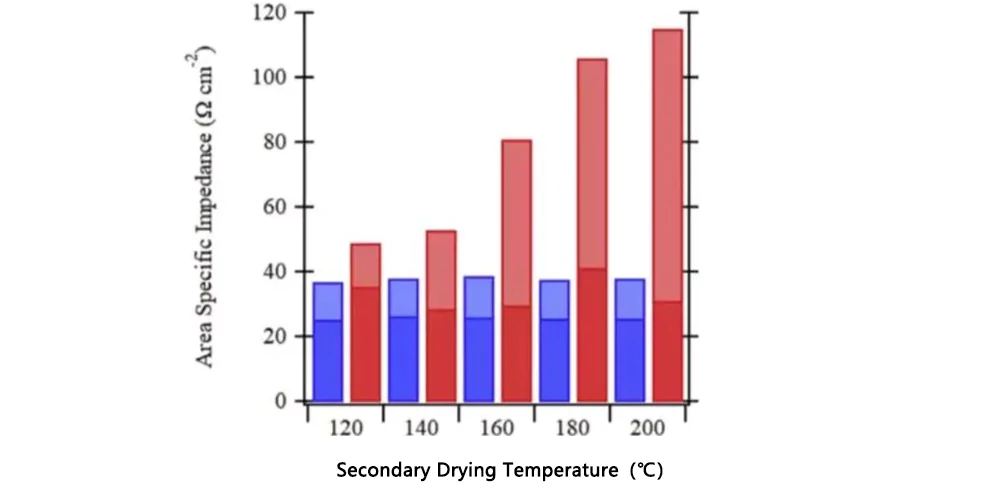

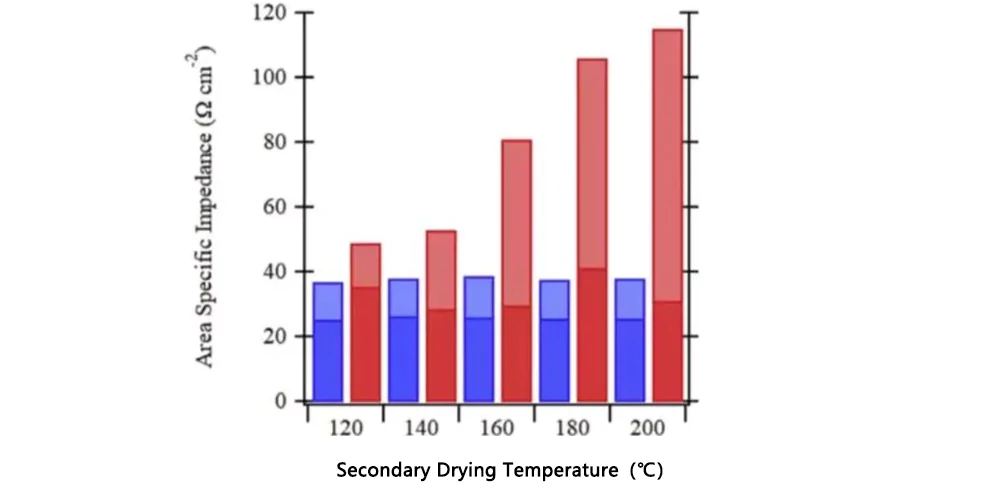

I test di scarica pulsata al 50% della profondità di scarica (DOD) hanno rivelato una resistenza interna significativamente inferiore nelle celle LiPAA rispetto alle celle PAA [Figura di riferimento di seguito], senza alcuna apparente correlazione con la temperatura di essiccazione secondaria per le LiPAA. Al contrario, la resistenza delle celle PAA è aumentata notevolmente con temperature di essiccazione secondaria più elevate.

-

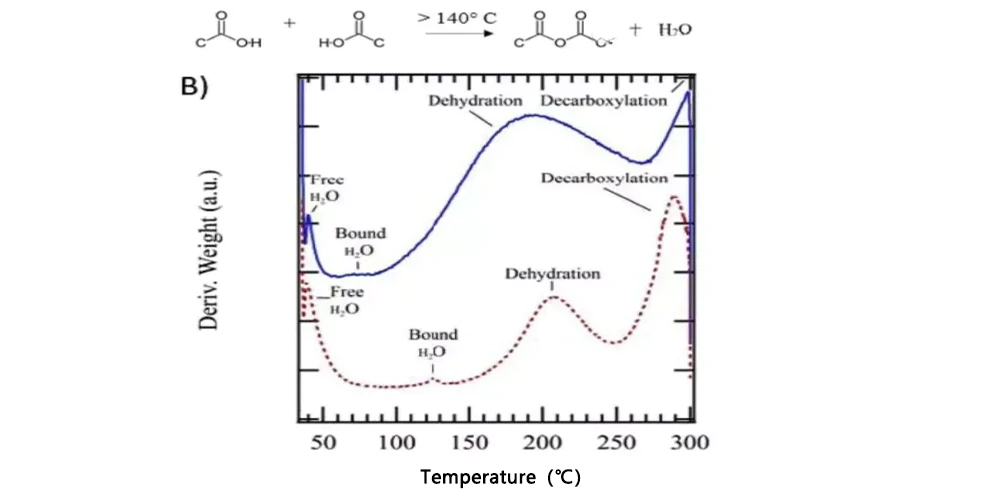

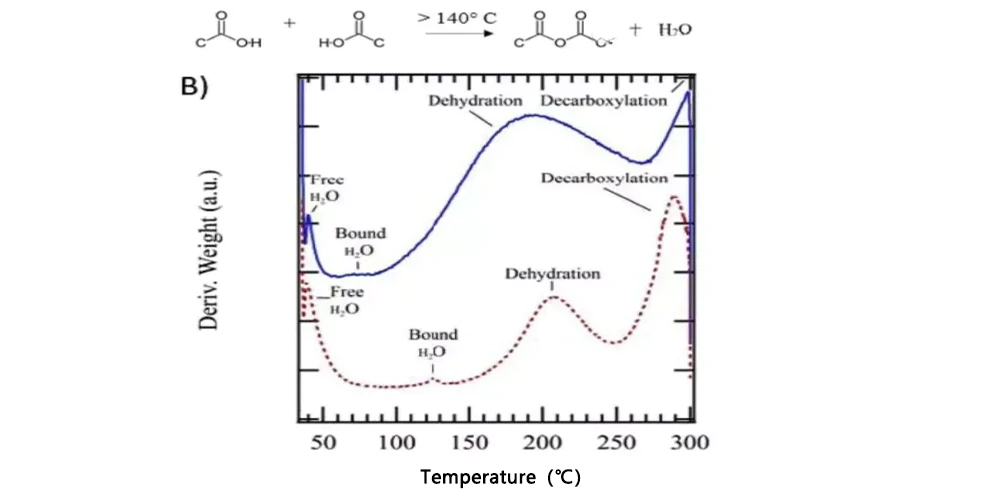

L'analisi termogravimetrica (TGA) di Kevin A. Hays [Figura di riferimento sotto] sugli anodi LiPAA e PAA ha identificato due principali fasi di disidratazione: 1) Rimozione dell'acqua libera (~40 °C), 2) Rimozione dell'acqua adsorbita (LiPAA ~75 °C, PAA ~125 °C). Ulteriori picchi di perdita di peso si sono verificati per PAA tra 140-208 °C e LiPAA tra 85-190 °C, attribuiti alla polimerizzazione di alcuni gruppi carbossilici che rilasciano acqua [Reazione di riferimento sotto]. Questa reazione è meno pronunciata in LiPAA, dove Li sostituisce H in circa l'80% dei gruppi carbossilici.

-

La polimerizzazione ad alta temperatura dei gruppi carbossilici del PAA può indebolire l'interazione tra PAA e Si, il che potrebbe spiegare le scarse prestazioni cicliche degli anodi in PAA essiccati ad alta temperatura. Tuttavia, i test di resistenza al distacco hanno mostrato che, sebbene l'adesione del PAA diminuisse con temperature di essiccazione più elevate, rimaneva complessivamente superiore a quella del LiPAA, suggerendo che altri fattori contribuiscono alla migliore ciclabilità del LiPAA.

Ⅳ. Conclusion

Questo studio identifica la scarsa stabilità elettrochimica come un fattore chiave che limita le prestazioni del ciclo del PAA. A bassi potenziali, il PAA subisce una conversione parziale in

LiPAA

, generando gas idrogeno:

PAA + ... -> LiPAA + H₂

Questa reazione spiega il CE del primo ciclo inferiore delle cellule PAA (~80%) rispetto alle cellule LiPAA (~84%) e il tempo significativamente più lungo (~40 cicli contro <5 cicli) necessario alle cellule PAA per raggiungere un'elevata efficienza coulombiana (99,6%).

TOB NUOVA ENERGIA

- Il tuo partner professionale in

Materiali della batteria

, attrezzature e soluzioni per linee di produzione.