Negli ultimi anni si è assistito a un rapido aumento sviluppo di elettroliti solidi solforati tra cui Li2S-SiS2, Li2S-B2S3, Li2S-P2S5, Li(10±1)MP2S12(M=Ge, Si, Sn, Al, P), Li6PS5X(X=Cl, Br, I). In particolare, il solfuro a struttura tio-LISICON, rappresentato da Li10GeP2S12 (LGPS), presenta una temperatura ambiente estremamente elevata conduttività degli ioni di litio di 12 mS/cm superiore a quella degli elettroliti liquidi, che ha parzialmente risolto le carenze di insufficienza intrinseca conduttività degli elettroliti solidi.

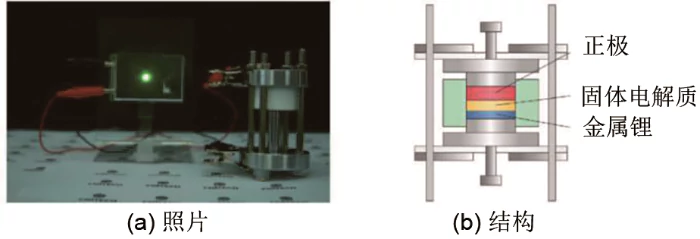

La Figura 1 (a) mostra un sistema completamente allo stato solido batteria al litio che utilizza 2,2 cm×2,2 cm Li1.5Al0.5Ge1.5(PO4)3. È assemblato da un foglio di elettrolita solido in vetroceramica, materiale dell'elettrodo positivo LiFePO4, Strato di modificazione polimerica a base di PEO ed elettrodo negativo al litio metallico. Può scaricarsi normalmente a temperatura ambiente e accendere luci a LED. IL il diagramma strutturale schematico dei suoi componenti principali è mostrato nella Figura 1 (b). Esso da esso si può vedere che lo strato dell'elettrodo positivo, solido inorganico strato elettrolitico, strato di modifica dell'interfaccia dell'elettrodo negativo e litio i fogli sono strettamente collegati e i loro materiali e la loro composizione hanno un ruolo decisivo impatto sulle prestazioni della batteria. Viene descritta la preparazione di ciascun componente in dettaglio di seguito.

Fig. 1 Tutto allo stato solido batteria al litio basata su elettrolita solido di ossido

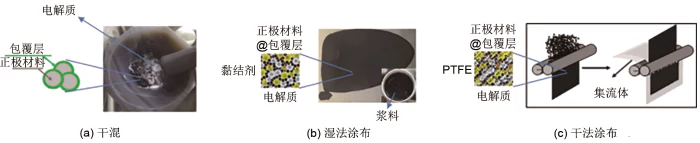

Modulo di Young del solfuro la polvere elettrolitica è di circa 20 GPa, ha elevata adesione e comprimibilità, è soggetto a deformazione plastica e dopo ha una bassa resistenza ai bordi dei grani spremitura a freddo. Pertanto, durante la preparazione dell'elettrodo positivo strato, è adatto per essere miscelato direttamente a secco con l'elettrodo positivo polvere [Figura 2(a)]. Durante la miscelazione a secco, l'agente conduttivo, il solfuro l'elettrolita e il materiale catodico vengono aggiunti alla malta contemporaneamente e poi macinato manualmente o mescolato meccanicamente in un mixer. Va notato che l'abbinamento di diversi materiali catodici ed elettroliti, applicabile occasioni di diversi agenti conduttivi e diversi strati di rivestimento del catodo devono essere considerati nelle condizioni reali. Ad esempio, Tan et al. [30] hanno studiato i diversi effetti del VGCF e del nerofumo generati nel fase gassosa sulla decomposizione di LPSC. Si è scoperto che Batterie Li-In/LPSC/LPSC-carbonio che utilizzano il 30% di frazione di massa di nerofumo e Sono state caricate fibre di carbonio cresciute mediante deposizione di vapore. Batterie che utilizzano nerofumo mostrano capacità di decomposizione più elevate e cinetica di decomposizione più rapida rispetto alle fibre di carbonio con aree superficiali specifiche più piccole. Allo stesso tempo tempo, ha confrontato le curve di carica e scarica della metà di Li-In/LPSC/NCM811 celle con due additivi conduttivi. I risultati mostrano che le batterie sono visibili ridotta decomposizione dell'elettrolita quando si utilizza carbone cresciuto mediante deposizione di vapore fibre come additivi. Rispetto agli additivi del nerofumo, il coulombico l'efficienza del primo ciclo è maggiore e la polarizzazione della batteria è inferiore.

Fig. 2 Preparazione di il catodo per il catodo della batteria al litio a stato solido basato sul solfuro solido elettrolita

Durante la preparazione batterie al solfuro nella produzione roll-to-roll di grandi volumi, il rivestimento a umido processo [Figura 2(b)] potrebbe essere più adatto per lo scale-up. Ciò è dovuto a è necessario utilizzare leganti polimerici e solventi per realizzare strati elettrolitici a film sottile e strati di elettrodi per fornire le proprietà meccaniche richieste processi roll-to-roll ad alto rendimento. Inoltre, la presenza di flessibile i polimeri nell'elettrolita/elettrodo possono tamponare efficacemente lo stress e tensione generata da ripetuti cicli di carica-scarica e mitigare tali problemi come formazione di crepe e distacco di particelle. Tuttavia, è necessario risolvere i seguenti problemi essere annotato durante il processo di preparazione. â L'adesivo polimerico dovrebbe essere disciolto in un solvente non polare o meno polare (come lo xilene) con trascurabile reattività con i solfuri. â¡Adesivi polimerici con forte capacità di adesione dovrebbe essere utilizzato, altrimenti il polimero in eccesso influenzerà negativamente la conduttività e stabilità termica dell'elettrolita/elettrodo. â¢Gli adesivi polimerici devono esserlo altamente flessibile. Sebbene i polimeri come il polistirene (PS) e il polimetilmetacrilato (PMMA) può essere disciolto nello xilene, sono estremamente duro dopo che il solvente si è asciugato. Ciò causerà la rottura dell'elettrolita/elettrodo frantumato, quindi vengono scelte la gomma nitrilica (NBR) e la gomma stirene-butadiene la maggior parte del lavoro. Il problema con la gomma, tuttavia, è che non può generare ioni conduttività interna, che degrada significativamente l'elettrochimico prestazioni della batteria anche utilizzando solo piccole quantità di nitrile gomma. Per questo motivo, l'utilizzo di polimeri ad alta conducibilità ionica, è elevata stabilità termica, solubile in solventi non polari o meno polari e insolubile i polisolfuri sono la direzione futura dello sviluppo dell'elettrolita solforato umido rivestimento. Oh e altri. [31] hanno preparato un elettrolita solforato flessibile spesso 70 μm membrana ed elettrodo positivo miscelando e rivestendo glicole trietilenico dimetil etere, litio bistrifluorometansulfonimide (LiTFSI), LPSC e NBR. Dopo aver abbinato il litio metallico, la batteria LiNi0.6Co0.2Mn0.2O2//Li ha un capacità specifica di 174 mA·h/ge la capacità di carico del catodo il materiale può raggiungere 45 mg/cm2.

Tuttavia, la produzione di pasta a umido nel processo di cui sopra utilizzerà una grande quantità di solvente, il che lo farà comportano inevitabilmente la permanenza di piccole molecole di solvente nella miscela [32], e quindi si verificheranno reazioni collaterali, con conseguente diminuzione conduttività dell'elettrolito e grave attenuazione della durata della batteria. La portata di il legante polimerico nella soluzione che avvolge il materiale attivo è difficile da legare controllo, che può facilmente portare al fallimento del trasferimento del carico. La volatilizzazione di il solvente determina una densità inferiore del foglio dell'elettrodo, il che non lo è favorevole al processo cinetico della batteria. Inoltre, l'emissione e Anche il riciclaggio del solvente dopo lo scale-up è un problema inevitabile. Perciò, la tecnologia di rivestimento a secco che utilizza PTFE [Figura 2(c)] è diventata un'altra opzione. Esso comprende principalmente tre passaggi: â miscelazione a secco dell'elettrolita, dell'elettrodo e del PTFE mulino a palle; â¡arrotolare la polvere formando una pellicola; ⢠arrotolare la pellicola e il raccoglitore di corrente in forma. Perché la forza intermolecolare tra le catene fluoro-carbonio nel PTFE è estremamente basso, la catena molecolare ha una buona flessibilità. Grande Le particelle di polvere fine di PTFE a peso molecolare produrranno fibrillazione sotto il azione della forza direzionale, cioè le particelle all'interno delle particelle sono regolarmente disposti in una certa direzione sotto l'azione della forza di taglio formano strutture fibrose e reticolari [33]. Pertanto, un gran numero di attivi materiali, elettroliti e carbonio conduttivo possono essere collegati saldamente ma non completamente coperto. Hippauf et al. [34] hanno scoperto che ha uno spessore di 93 μm la membrana catodica autoportante può essere preparata mediante la tecnologia del rivestimento a secco utilizzando catodo NCM, elettrolita solforato e VGCF utilizzando solo lo 0,3% di frazione di massa di PTFE. Allo stesso tempo, mostra un'elevata capacità superficiale di 6,5 mA·h/cm2. Duong et al. [35] hanno utilizzato vari materiali anodici (come materiali a base di silicio e titanato di litio) e materiali catodici (come NMC, NCA, LFP, zolfo) a preparare elettrodi secchi roll-to-roll e commercializzarli con successo. Lee et al. [36] hanno utilizzato anche la tecnologia del rivestimento a secco per preparare un solfuro ad alta capacità catodo della batteria che può essere ciclizzato stabilmente per 1000 volte in laboratorio. IL il lavoro di cui sopra dimostra pienamente la stabilità e l'universalità del rivestimento a secco processo degli elettrodi nelle batterie al litio allo stato solido al solfuro.

2. Metodo di preparazione di anodo

Il Tio-LISICON la struttura dell'elettrolita solfuro ternario ha un'elevata conduttività. Tuttavia, secondo secondo rapporti di lavoro sperimentali e computazionali [37], il litio metallico reagisce spontaneamente e gradualmente con interfacce estese con LGPS, Li10Sn2PS12, ecc. Alcune fasi di interfaccia con bassa conduttività ionica come Li2S, Li3P, ecc. e verrà prodotto un'elevata conduttività elettronica come Li15Ge4. Questo porta ad un aumento dell'impedenza dell'interfaccia del Li/LGPS e ad un cortocircuito nel batteria al litio interamente allo stato solido, che limita seriamente lo sviluppo di la sua batteria al litio interamente a stato solido ad alta densità di energia. Per migliorare in particolare la stabilità chimica/elettrochimica degli elettroliti solforati solfuri ternari contenenti germanio, stagno, zinco, ecc., al litio metallico, attualmente ci sono tre soluzioni principali.

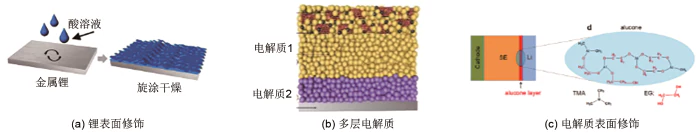

(1) La superficie di il litio metallico viene trattato per generare una modifica della conduttività ionica superficiale strato in situ per proteggere l'elettrolita solforato. Come mostrato nella Figura 3 (a), Zhang et al. [25] controllavano lo strato protettivo LiH2PO4 formato dal reazione di Li e H3PO4 puro per aumentare l'area di contatto tra il modificato strato e litio metallico ed evitare il contatto diretto tra litio metallico e LGPS. Previene la fase intermedia della conducibilità elettronica di ioni misti di penetrare all'interno di LGPS e migliora il problema della lentezza dinamica degli ioni di litio dell'interfaccia. I risultati mostrano che attraverso la modifica di LiH2PO4, la stabilità del litio di LGPS è significativamente migliorata e il La batteria al litio interamente allo stato solido LCO/LGPS/LiH2PO4-Li può fornire una durata ultra lunga ciclo di vita e capacità elevata. Cioè, a 25°C e 0,1 C, il reversibile la capacità di scarica del 500° ciclo rimane a 113,7 mA·h/g, con una ritenzione tasso dell’86,7%. Le batterie simmetriche Li/Li possono funzionare stabilmente per più di 950 cicli ore con una densità di corrente di 0,1 mA/cm2.

Fig. 3 Modifica dell'anodo per batteria al litio interamente a stato solido a base di solfuro solido elettrolita

(2) Utilizzare uno strato di elettrolita solforato dello strato di transizione stabile al litio metallico proteggere l'altro strato. Come mostrato nella Figura 3 (b), Yao et al. [38] ha proposto a Struttura elettrolitica a doppio strato LGPS/LPOS per migliorare la conduzione ionica e stabilità dell'interfaccia LGPS/Li. E ha ottenuto buoni risultati in vari sistemi di batterie [39], ma l'elettrolita a doppio strato più spesso può ridurre la densità energetica di massa complessiva della batteria. Il metodo di assemblaggio è il primo pressare a freddo uno strato di elettrolita, quindi pressare a freddo uno strato di elettrolita sulla sua superficie, quindi impilare gli elettrodi positivo e negativo e applicarli pressione insieme.

(3) Generare uno strato di modifica in situ sulla superficie dell'elettrolita (interfaccia elettrolita/elettrodo). Come mostrato nella Figura 3 (c). Gao et al. [40] utilizzato 1 mol/L di elettrolita LiTFSI DOL-DME goccia a goccia nell'interfaccia LGPS/Li per generare sali di litio misti organici-inorganici come LiO-(CH2O)n-Li, LiF, -NSO2-Li e Li2O. La batteria simmetrica Li/LGPS/Li è stata sottoposta a cicli stabili a 0,1 mA/cm2 per 3000 h. Chien et al. [41] hanno utilizzato l'imaging magnetico nucleare allo stato solido da studiare e hanno scoperto che l'interfaccia Li veniva significativamente persa dopo il ciclismo di batterie simmetriche Li/LGPS/Li e la mancanza di interfaccia Li e suoi la deposizione irregolare potrebbe essere migliorata rivestendo PEO-LiTFSI. Wang et al. [42] modificato il polimero Alucone sulla superficie di Li10SnP2S12 attraverso molecolare deposizione di strati. I risultati hanno mostrato che la riduzione di Sn4+ era significativamente inibito. Il metodo di cui sopra migliora la compatibilità tra l'elettrolita solforato e l'anodo metallico di litio in una certa misura, ma potrebbero anche verificarsi problemi come il principio del gocciolamento dell'elettrolita non è stato chiarito e l'aggiunta di polimeri porta ad una riduzione del stabilità termica dell'elettrolita.

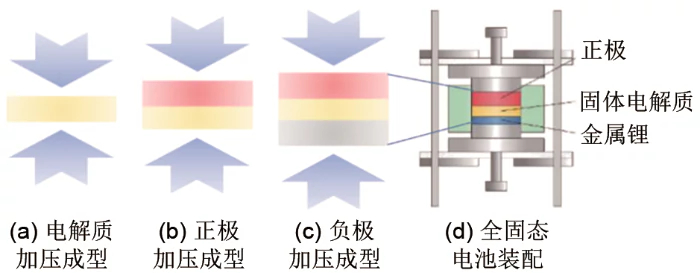

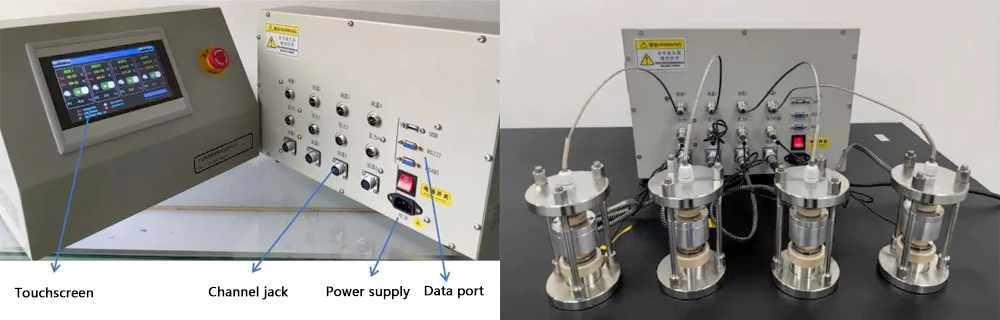

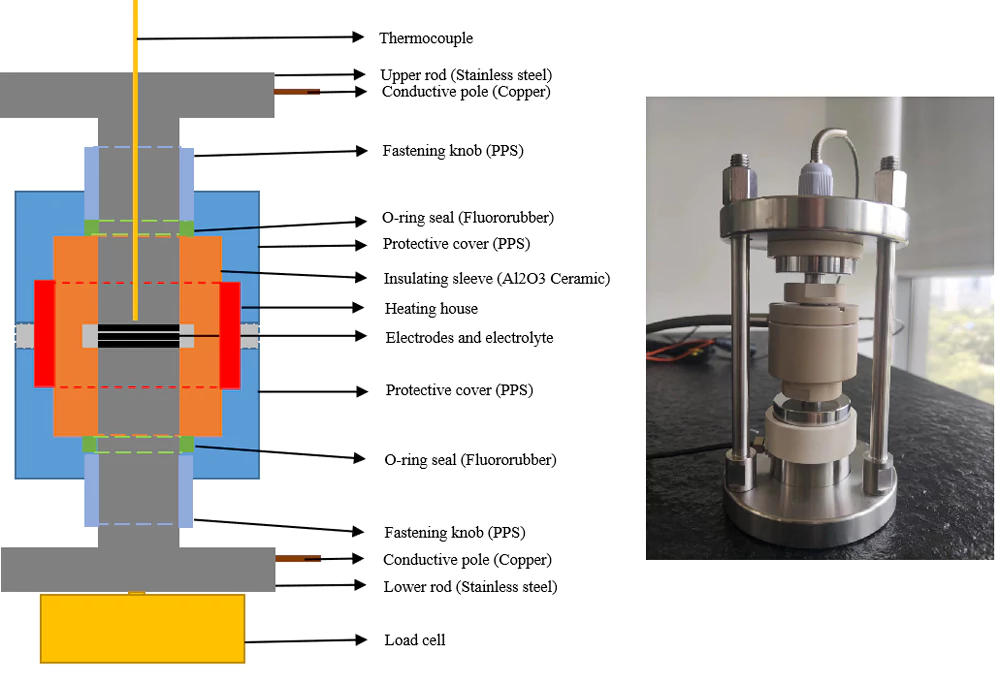

3. Metodo di assemblaggio di Batteria al litio allo stato solido basata su elettrolita solido al solfuro

L'assemblea di La batteria al litio allo stato solido basata su elettrolita solido al solfuro è principalmente suddiviso nei seguenti passaggi, come mostrato nella Figura 4. â L'elettrolito è pressurizzato e modellato. La pressione di pressatura generale è 120~150 MPa. â¡Il l'elettrodo positivo è pressopiegato e sotto forma di corrente viene fissata una lamiera di acciaio collettore. La pressione generale è compresa tra 120 e 150 MPa. â¢L'elettrodo negativo è pressoformato. Per il litio metallico, la pressione generale è 120-150 MPa e per grafite, la pressione generale è 250-350 MPa e una lamiera di acciaio è attaccata come un collezionista attuale. â£Serrare i bulloni della batteria. Va notato che il L'indicazione sul misuratore della pressa idraulica deve essere convertita secondo forma effettiva dello stampo della batteria e, allo stesso tempo, la batteria dovrebbe essere evitato cortocircuiti durante l'assemblaggio.

Fig. 4 Assemblea metodo di batteria al litio completamente allo stato solido basato su elettrolita solido solforato.

CUI Yanming. Prototipo interamente a stato solido tecnologia di preparazione e assemblaggio degli elettrodi delle batterie[J]. Scienza dell'immagazzinamento dell'energia e Tecnologia, 2021, 10(3): 836-847