Nelle fasi di produzione di miscelazione, rivestimento e successivo assemblaggio delle sospensioni per batterie al litio, la sedimentazione della sospensione, la gelificazione (consistenza gelatinosa) e i blocchi delle teste di rivestimento sono tre "problemi" persistenti che affliggono gli ingegneri di processo. Questi problemi possono innescare ulteriori reazioni a catena come la rottura degli elettrodi, la delaminazione del film e la deformazione della batteria. Tali instabilità non solo portano a una scarsa consistenza degli elettrodi, ma riducono anche direttamente la resa e la capacità produttiva.

Spesso tendiamo a modificare il processo di miscelazione o il contenuto solido, trascurando il ruolo critico di un componente minore ma fondamentale nella formula: il legante. Questo articolo partirà dai micromeccanismi dei leganti, ne svelerà le complessità strato per strato e fornirà una guida completa alla risoluzione dei problemi e alle soluzioni per i problemi sopra menzionati.

I. Come affrontare la sedimentazione dei fanghi?

Cause:

(1) Il tipo di CMC selezionato non è idoneo. Il grado di sostituzione (DS) e il peso molecolare della CMC possono influire sulla stabilità della sospensione. Ad esempio, la CMC con basso DS ha scarsa idrofilia ma buona bagnabilità per la grafite; tuttavia, offre una debole capacità di sospensione della sospensione.

(2) Utilizzo insufficiente di CMC, che non riesce a sospendere efficacemente i componenti della sospensione.

(3) Troppa CMC partecipa al processo di impastamento, con conseguente insufficiente CMC libera disponibile tra le particelle per la sospensione, con conseguente scarsa stabilità della sospensione.

(4) Elevate forze di taglio meccaniche o fluttuazioni del pH della sospensione possono causare la demulsificazione dell'SBR, portando alla sedimentazione della sospensione.

Soluzioni:

(1) Passare o miscelare con CMC ad alto peso molecolare (DS) e alto peso molecolare. Ad esempio, l'utilizzo di una combinazione di WSC (basso peso molecolare, basso DS, buona bagnabilità della grafite, sospensione debole) e CMC2200 nelle formule di produzione di massa può migliorare significativamente la stabilità della sospensione.

(2) L'aumento del dosaggio di CMC è uno dei mezzi più efficaci per migliorare la stabilità della sospensione, ma è necessario trovare un equilibrio considerando la capacità del processo e le prestazioni a bassa temperatura della batteria.

(3) Ridurre la quantità di CMC coinvolta nell'impasto e aumentare il contenuto di CMC libera può migliorare in una certa misura la stabilità della sospensione.

(4) Dopo aver aggiunto l'SBR al sistema di sospensione, ridurre la velocità di agitazione del miscelatore planetario per evitare la demulsificazione.

II. Blocco del filtro durante la filtrazione: cosa fare?

Cause:

(1) Scarsa bagnatura dei materiali attivi, che porta a una dispersione inadeguata.

(2) Demulsificazione SBR che causa il fallimento della filtrazione.

Soluzioni:

(1) Adottare un processo di impastamento per migliorare la dispersione.

(2) Dopo aver aggiunto l'SBR al sistema di sospensione, ridurre la velocità di agitazione per evitare la demulsificazione.

III. Come gestire la gelificazione della sospensione?

Cause: La gelificazione si divide principalmente in due categorie: gel fisico e gel chimico.

(1) Gel fisico: causato dal materiale attivo del catodo, dal nerofumo conduttivo (SP) o dal solvente NMP che assorbe umidità, oppure da un'eccessiva umidità ambientale. Le particelle sono circondate da catene polimeriche PVDF. Quando il contenuto d'acqua supera i limiti, il movimento della catena viene ostacolato, causando aggrovigliamento tra le catene, riduzione della fluidità della sospensione e gelificazione.

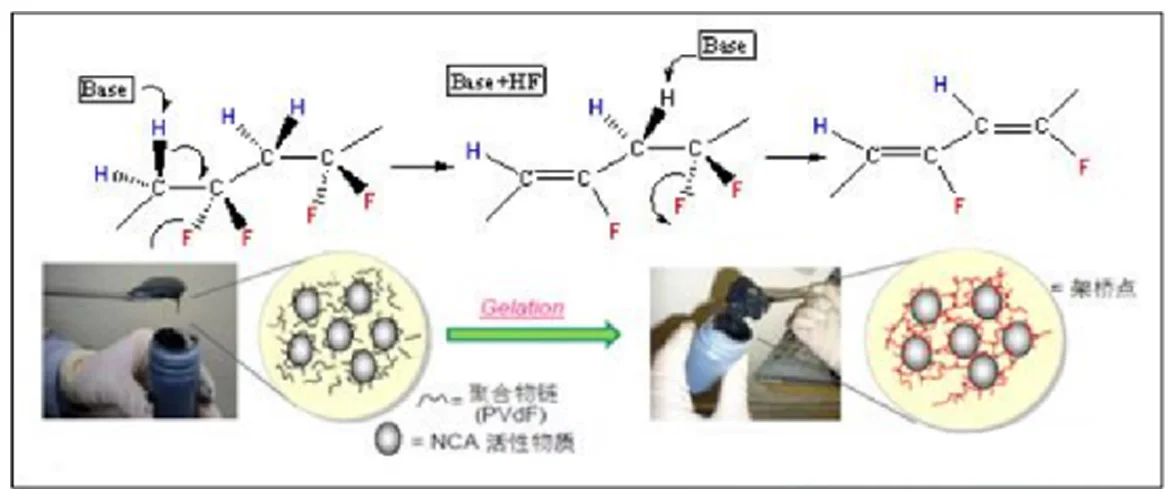

(2) Gel chimico: tende a formarsi durante la lavorazione o lo stoccaggio di materiali attivi ad alto contenuto di nichel o ad alta alcalinità. Nell'ambiente ad alto pH creato dai residui basici, la struttura polimerica del PVDF subisce facilmente deidrofluorurazione (perdita di HF), formando doppi legami. L'acqua o le ammine presenti nel solvente possono quindi attaccare questi doppi legami, causando reticolazione. Ciò riduce notevolmente la capacità produttiva e deteriora le prestazioni della batteria. Generalmente, la gelificazione peggiora con l'aumentare dell'alcalinità del materiale attivo.

Soluzioni:

(1) Gel fisico: controllo mediante una rigorosa gestione dell'umidità nelle materie prime e nell'ambiente e utilizzando velocità di agitazione appropriate durante lo stoccaggio della sospensione.

(2) Gel chimico: può essere mitigato attraverso i seguenti metodi:

* Asciugare i materiali attivi e il carbone conduttivo prima della dispersione per rimuovere l'acqua adsorbita; utilizzare NMP di purezza più elevata.

* Controllare rigorosamente l'umidità ambientale durante il processo di miscelazione.

* Utilizzare materiali NCM con Li libero superficiale ridotto per ridurre l'alcalinità.

* Sviluppo di PVDF anti-gel. La strategia di sviluppo prevede l'innesto di altre unità monomeriche (ad esempio, etere vinilico, esafluoropropilene, tetrafluoroetilene) per sostituire H/F nell'unità -CH2-CF2-, inibendo la perdita continua di HF e riducendo i siti di reticolazione.

* Sviluppare leganti catodici non PVDF. Poiché i metodi sopra descritti non possono inibire completamente la deidrofluorurazione del PVDF, permangono rischi quando si utilizzano catodi altamente alcalini (ad alto contenuto di nichel, NCA) o additivi funzionali (Li2CO3 alcalino). Lo sviluppo di leganti alternativi mira a risolvere completamente questo problema.

Scopri di più sui nostri materiali avanzati per batterie, inclusa la legatura specializzata ers.

IV. Aspetto scadente dell'elettrodo rivestito (crepe)

Cause:

(1) Il legante stesso ha un'elevata temperatura di transizione vetrosa (Tg), che fa sì che la sua temperatura di formazione del film superi la temperatura del rivestimento. La formazione difficoltosa del film porta alla rottura dell'elettrodo.

(2) Nei leganti a base d'acqua, il forte restringimento durante la perdita d'acqua durante la polimerizzazione può causare la rottura complessiva dell'elettrodo, ad esempio nei sistemi PAA acquosi.

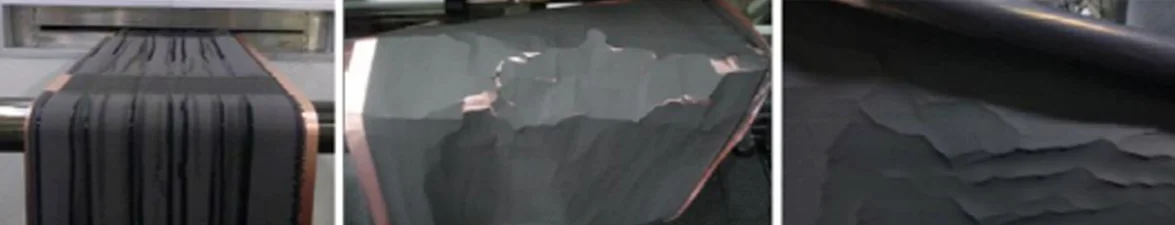

Esempio: i polimeri di acido poliacrilico sono rigidi e poco flessibili. Durante la produzione degli elettrodi, possono verificarsi arricciamenti e crepe su ampie superfici, con conseguenti rendimenti di produzione molto bassi in fase di rivestimento e avvolgimento.

Elettrodo PAA che mostra arricciamenti e crepe durante la lavorazione

Soluzioni:

(1) Se l'aspetto scadente del rivestimento è dovuto all'elevata temperatura di formazione del film del legante, passare a un legante con una temperatura di formazione del film più bassa.

(2) Per i sistemi PAA acquosi, l'aggiunta di EC come plastificante aiuta significativamente a migliorare l'ele

rottura dell'elettrodo.

Prova del mandrino che dimostra una maggiore flessibilità dell'elettrodo

V. Aspetto scadente dell'elettrodo rivestito (bolle)

Cause:

(1) Le fibre insolubili nel CMC possono causare bolle granulari durante il rivestimento.

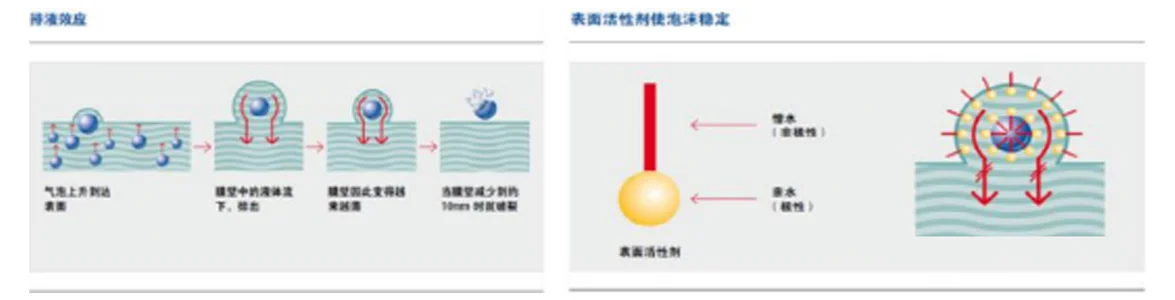

(2) Emulsionante eccessivo nell'SBR. Gli emulsionanti agiscono come tensioattivi, stabilizzando la tensione superficiale delle bolle e impedendone la rimozione.

Emulsionante stabilizzante della schiuma

Soluzioni:

(1) Utilizzare CMC con basso contenuto insolubile, ad esempio sostituendo CMC2200 con MAC500 in alcune formule di produzione EV.

(2) Ridurre la quantità di emulsionante nell'SBR utilizzato.

VI. B Gassificazione della batteria ad alta temperatura mperatura ?

Causa: Quando le molecole polimeriche contengono molti gruppi funzionali polari, tendono ad assorbire umidità. Questa umidità può reagire con gli ioni di litio durante lo stoccaggio ad alta temperatura, generando idrogeno gassoso.

Soluzione: Controllare il contenuto di umidità all'interno della cella e/o impiegare processi di formazione ad alta temperatura e ad alto stato di carica (SOC).

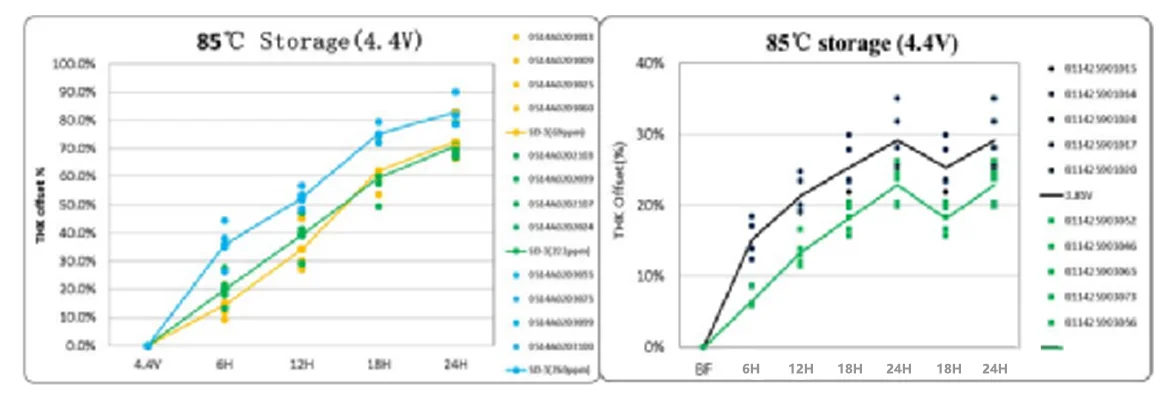

Esempio: Le cellule che utilizzavano il legante SD-3 hanno mostrato un rigonfiamento significativo dovuto alla formazione di gas durante la conservazione a 85 °C. Mantenendo l'umidità cellulare al di sotto di 100 ppm e utilizzando un processo di formazione di SOC elevato, il problema della conservazione ad alta temperatura è stato notevolmente migliorato.

VII. Rapida perdita di capacità nei cicli ad alta temperatura?

Cause:

(1) Rigonfiamento eccessivo del legante ad alta temperatura, che interrompe la rete conduttiva continua tra le particelle.

(2) Scarsa stabilità del legante ad alta temperatura, che porta alla dissoluzione o alla reazione chimica con il Li.

(3) Dopo l'esposizione ad alta temperatura all'elettrolita, la resistenza del legante diminuisce, non riuscendo a sopprimere efficacemente la polverizzazione del materiale attivo durante il ciclo.

Soluzioni:

(1) Selezionare o miscelare leganti con Tg più elevato, riducendo opportunamente la loro affinità con l'elettrolita per ridurre al minimo i danni da rigonfiamento ad alta temperatura.

(2) Per i materiali degli anodi in silicio con grande espansione ciclica, utilizzare leganti ad alto modulo come i tipi PA/PI/PAI per sopprimere o ridurre efficacemente la rottura e la polverizzazione delle particelle di silicio durante il ciclo.

VIII. La batteria è soggetta a deformazione?

Causa: Quando il legante polimerico è troppo rigido, crea notevoli sollecitazioni interne all'elettrodo. Durante i cicli di carica/scarica, il rilascio di queste sollecitazioni interne può causare la torsione e la deformazione dell'elettrodo, portando infine alla deformazione della batteria.

Soluzione: Aggiungere plastificanti per ridurre lo stress interno degli elettrodi.

Esempio: Il legante BI-4 ha mostrato eccellenti prestazioni cinetiche nelle celle a combustibile, ma ha causato gravi deformazioni nella batteria. Per mitigare questo problema, è stato introdotto il 2% in peso di additivo EC durante la miscelazione della sospensione. L'EC, un plastificante a piccole molecole, si volatilizza completamente durante l'essiccazione degli elettrodi, senza quindi avere un impatto significativo sulle prestazioni elettriche della cella e riducendo notevolmente il problema della deformazione.

Conclusione

Sebbene i leganti costituiscano solo una "goccia nell'oceano" della formula dell'elettrodo, detengono la chiave per la reologia della sospensione e la stabilità della dispersione. Di fronte a sfide come la sedimentazione, la gelificazione, i blocchi e i problemi che ne derivano, come la rottura dell'elettrodo e la formazione di gas ad alta temperatura, le regolazioni di processo monodimensionali spesso affrontano solo i sintomi, non la causa principale. Solo comprendendo a fondo la struttura molecolare del legante, le caratteristiche di dissoluzione e l'interazione con i materiali attivi possiamo identificare con precisione il "problema" e prescrivere il rimedio giusto. Ci auguriamo che l'approccio fornito in questo articolo offra un prezioso riferimento tecnico per ottimizzare il vostro sistema di sospensione, regolare i parametri di processo e migliorare la qualità della produzione di elettrodi.

Informazioni su TOB NEW ENERGY

TOB NEW ENERGY è un fornitore leader di soluzioni complete per l'industria delle batterie e i settori della ricerca e sviluppo. Siamo specializzati nella fornitura di linee di produzione complete per batterie, linee pilota e linee sperimentali, personalizzate in base al budget e alle esigenze di produzione specifiche. I nostri servizi comprendono tutto, dalla progettazione e costruzione degli impianti alla selezione delle attrezzature, alla fornitura, all'installazione, alla messa in servizio e alla formazione del personale.

Siamo orgogliosi di offrire un supporto tecnologico all'avanguardia nel settore delle batterie, con competenze specifiche in batterie allo stato solido, batterie agli ioni di sodio, batterie al litio-zolfo e tecnologia degli elettrodi a secco. Il nostro team dedicato di esperti in batterie fornisce consulenza tecnica per migliorare le prestazioni dei prodotti in termini di capacità, capacità di carico, durata e sicurezza.

Inoltre, forniamo un'ampia gamma di attrezzature personalizzate per tutte le fasi, dal laboratorio alla sperimentazione pilota fino alla produzione di massa, insieme a un portafoglio completo di materiali avanzati per batterie a supporto delle vostre attività di ricerca e sviluppo. Affidatevi a TOB NEW ENERGY per tutte le vostre esigenze di produzione e ricerca e sviluppo di batterie.

Contattaci oggi per discutere di come possiamo potenziare la tua innovazione.