Nelle batterie allo stato solido, l'elettrolita liquido è sostituito da una membrana elettrolitica allo stato solido. Di conseguenza, il processo di produzione front-end richiede la preparazione di questo film di elettrolita solido in aggiunta ai tradizionali fogli di elettrodi positivo e negativo. Questo processo è un elemento fondamentale nel flusso di lavoro di produzione della batteria, determinando direttamente le prestazioni e la qualità della cella finale. Mentre il processo a umido attualmente domina le linee di produzione delle batterie allo stato solido, il processo a secco sta diventando sempre più la direzione principale per la tecnologia front-end delle batterie allo stato solido di nuova generazione, grazie ai suoi vantaggi combinati in termini di costi, efficienza di processo e compatibilità dei materiali.

01. Aggiornamenti chiave nella produzione di preformatura delle batterie allo stato solido

Il processo di produzione delle batterie allo stato solido differisce fondamentalmente da quello delle tradizionali batterie a liquido. La fase di preparazione del film di front-end rappresenta la fase critica e di transizione del processo di produzione della batteria. Questa fase determina direttamente la densità energetica, le prestazioni di velocità e la durata del ciclo della cella finita. Nelle batterie allo stato solido, la membrana elettrolitica allo stato solido sostituisce l'elettrolita liquido. Pertanto, la preparazione del film di front-end deve includere non solo i tradizionali fogli di elettrodi positivo e negativo, ma anche il film di elettrolita allo stato solido. Questo cambiamento fondamentale introduce nuove sfide e offre allo stesso tempo opportunità di miglioramento del processo.

02. Trasformazione tecnologica: il salto dal processo a umido a quello a secco

Gli attuali processi di preparazione del front-end delle batterie allo stato solido sono principalmente suddivisi in due processi tecnici: a umido e a secco. Il processo a umido si basa ancora sul sistema solvente delle tradizionali batterie liquide, in cui i materiali degli elettrodi o degli elettroliti vengono miscelati con un legante per formare una sospensione, rivestiti e quindi essiccati per completare la formazione del film.

Sebbene questo processo sia relativamente maturo, presenta degli svantaggi intrinseci: richiede l'uso di grandi quantità di solventi organici tossici (come l'NMP), necessita di fasi ad alto consumo energetico per l'essiccazione e il recupero del solvente e limita l'applicazione di alcuni materiali all'avanguardia sensibili ai solventi.

Al contrario, il processo a secco innova la produzione degli elettrodi eliminando l'uso di solventi e la successiva fase di essiccazione. Il processo a secco si basa maggiormente su apparecchiature di miscelazione e fibrillazione a secco ad alto taglio per ottenere una dispersione e una preformatura uniformi del materiale, seguite da una pressatura multi-rullo per completare direttamente la formazione del film.

I principali vantaggi della tecnologia di formazione del film secco sono evidenti in tre dimensioni:

• Efficienza dei costi: Omettendo le fasi di rivestimento, essiccazione e recupero del solvente, l'investimento in attrezzature è inferiore, il consumo energetico è ridotto e i costi complessivi di produzione delle celle possono essere ridotti di circa il 18%.

• Miglioramento delle prestazioni: Il processo a secco aumenta efficacemente la densità di compattazione del materiale attivo, determinando un incremento della densità energetica di circa il 20%. La batteria allo stato semisolido del Gruppo SAIC, integrata nel modello MG4, ha raggiunto una densità energetica di sistema di 400 Wh/kg, supportando una ricarica rapida di 12 minuti per 400 km.

• Compatibilità ambientale e dei materiali: Il processo a secco elimina la necessità di solventi tossici, risolvendo i problemi di inquinamento ambientale del tradizionale processo a umido. Allo stesso tempo, consente l'applicazione di materiali più economici (come i catodi a base di manganese).

03. Matrice tecnologica: percorsi diversificati per la formazione di film secco

La formazione di film secco non è un processo singolo, ma una matrice che comprende diverse tecniche. Attualmente, le tecnologie di preparazione degli elettrodi a secco più rappresentative includono principalmente sei tipologie:

• Metodo di fibrillazione: Utilizza un'elevata forza di taglio per fibrillare il legante, consentendogli di incapsulare saldamente materiali attivi e agenti conduttivi, formando una pellicola elettrodica autoportante. Questo processo richiede all'apparecchiatura una forza di taglio estremamente elevata e capacità di controllo della temperatura.

• Deposizione a spruzzo secco: Utilizza polvere carica, che viene depositata uniformemente sul collettore di corrente sotto un campo elettrico, seguita da pressatura a caldo per fondere e fissare il legante, formando una pellicola autoportante.

• Altri metodi: La deposizione da vapore, l'estrusione a caldo, la pressatura diretta e la stampa 3D vengono applicate in base alle diverse caratteristiche dei materiali e agli scenari applicativi.

Questi diversi percorsi variano nei principi tecnici, nei materiali applicabili, nella capacità di formazione di film e nella complessità delle apparecchiature e sono adatti a diverse applicazioni, come elettrodi flessibili su larga scala, dispositivi di piccole dimensioni e fogli di elettrodi spessi.

Confronto dei principali percorsi tecnici di formazione del film secco

|

Percorso tecnico |

Principio fondamentale |

Scenari applicabili |

Complessità delle apparecchiature |

|

Metodo di fibrillazione |

L'elevata forza di taglio fibrilla il legante per avvolgere il materiale attivo |

Grandi elettrodi, batterie completamente allo stato solido |

Alto |

|

Deposizione a spruzzo secco |

Deposizione elettrostatica di polvere seguita da pressatura a caldo |

Elettrodi flessibili, forme complesse |

Medio |

|

Pressatura diretta |

Pressatura e formatura diretta di materiale in polvere |

Fogli di elettrodi spessi, linee sperimentali |

Basso |

|

Stampa 3D |

Accumulo e formazione strato per strato |

Dispositivi di piccole dimensioni, strutture personalizzate |

Alto |

In genere, il settore ritiene che il metodo di fibrillazione del legante offra una stabilità delle prestazioni e una lavorabilità superiori, posizionandolo come la via principale emergente.

04. Sfide dell'industrializzazione: colmare il divario tra laboratorio e produzione di massa

Nonostante gli evidenti vantaggi della formazione di film secco, il passaggio dal laboratorio alla produzione di massa presenta numerosi ostacoli. Capacità ed efficienza sono questioni fondamentali. La capacità e la velocità di rivestimento a secco sono ancora inferiori rispetto ai tradizionali processi a umido, e l'uniformità e le prestazioni di adesione durante la spruzzatura di grandi formati richiedono miglioramenti significativi.

L'uniformità del rivestimento e il controllo di qualità rappresentano un'altra sfida importante. Rivestimenti non uniformi degli elettrodi a secco possono creare "punti caldi" all'interno dell'elettrodo, con conseguente degrado accelerato delle prestazioni della batteria e potenziali rischi per la sicurezza.

Anche la compatibilità tra leganti e materiali necessita di ulteriore ottimizzazione. È essenziale ottenere una distribuzione uniforme delle fibrille di PTFE all'interno della miscela, evitando al contempo il danneggiamento delle particelle di materiale attivo. Inoltre, il PTFE è instabile a bassi potenziali e reagisce in modo irreversibile con il litio, il che ne limita l'applicazione negli elettrodi negativi.

Le sfide dal punto di vista delle attrezzature sono altrettanto impegnative. Il processo a secco impone requisiti più elevati alle macchine per la pressatura a rulli delle anime. Le prestazioni e l'efficienza produttiva della calandra, in quanto attrezzatura principale, sono fondamentali per determinare la fattibilità del processo a secco per la produzione di massa.

TOB NUOVA ENERGIA sta lavorando attivamente per affrontare queste sfide, puntando a ridurre il contenuto di legante nell'elettrodo negativo allo 0,7% e nell'elettrodo positivo al di sotto dell'1,5% per ottenere prestazioni di formazione del film più efficienti e a basso costo.

05. Innovazione delle attrezzature: la forza critica che guida l'implementazione del processo a secco

Le attrezzature sono in genere all'avanguardia nell'industrializzazione delle batterie allo stato solido. Nel campo della formazione di film secco, l'innovazione delle attrezzature è il motore principale per l'implementazione tecnologica.

• Attrezzatura di processo front-end: Rappresenta circa il 32% del valore dell'intera linea di produzione, comprese le apparecchiature principali per la miscelazione ad alta efficienza, la dispersione dei materiali, il rivestimento e il trattamento ad alto taglio.

• Apparecchiature di processo di fascia media: Rappresenta circa il 45% del valore della linea, incentrato su macchine impilatrici ad alta efficienza (25% del valore della linea) e presse isostatiche orizzontali (13% del valore della linea), che coprono l'intero processo dalla formatura alla densificazione.

• Attrezzatura di processo back-end: Rappresenta circa il 23% del valore della linea, compresi i tester completi a polvere secca e le soluzioni di fissaggio orizzontali ad alta temperatura per armadi integrati per batterie allo stato solido, ottenendo la formazione di alta tensione e la classificazione e l'assemblaggio della capacità.

06. TOB NEW ENERGY: Fornitura di soluzioni complete dal laboratorio alla produzione di massa

Affrontare le opportunità e le sfide dell'industrializzazione della tecnologia di formazione di film secco, TOB NUOVA ENERGIA sfrutta anni di esperienza tecnica nella produzione di batterie per offrire ai clienti una soluzione completa che spazia dal laboratorio alla produzione di massa.

Soluzioni per linee di elettrodi a secco su scala di laboratorio

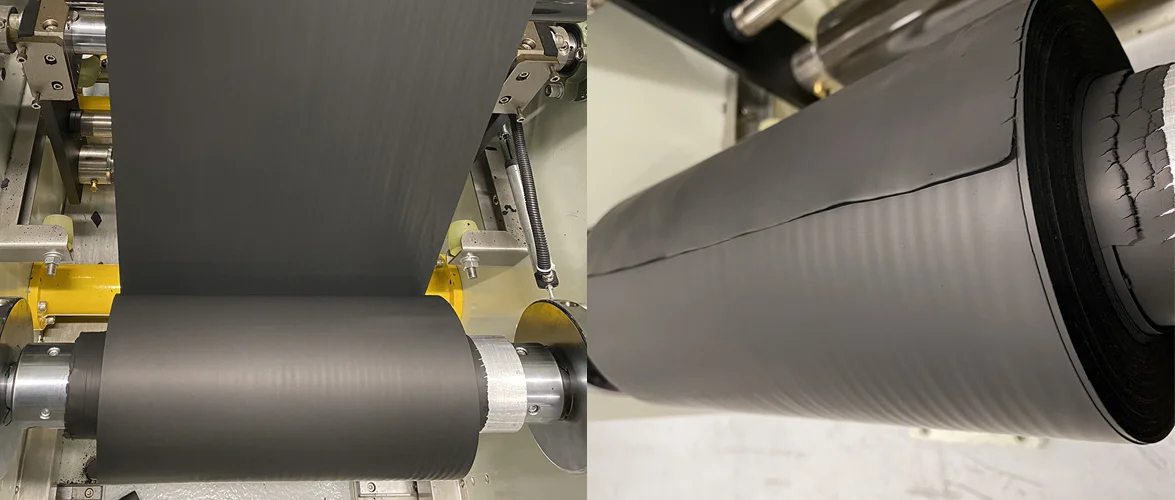

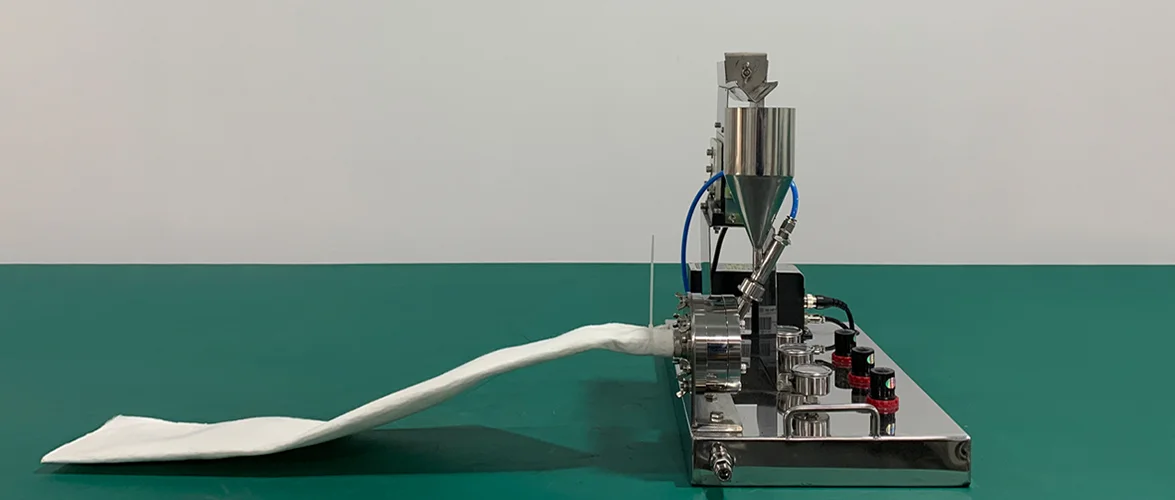

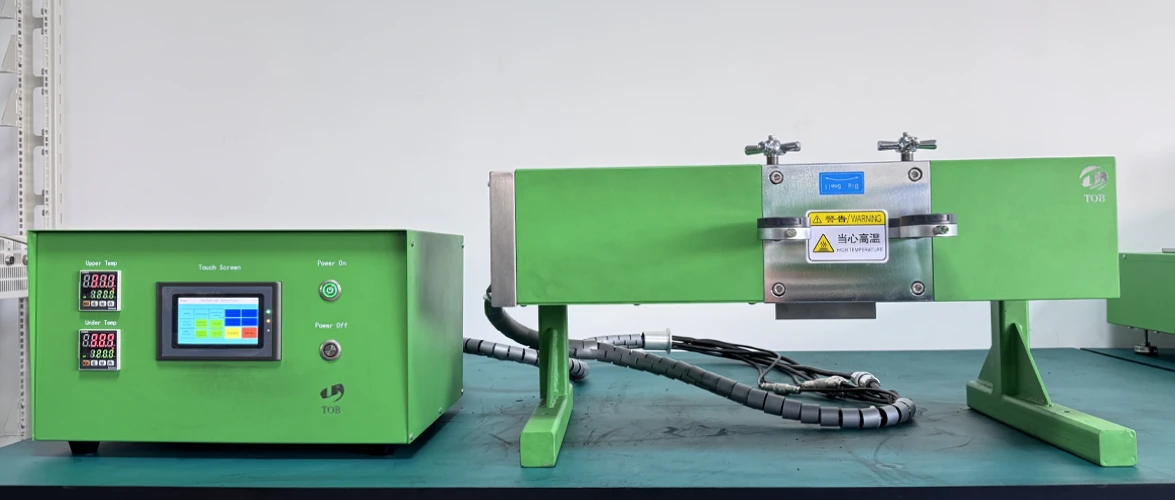

Forniamo una gamma completa di attrezzature e servizi personalizzati per linee sperimentali di elettrodi a secco. Il nostro sviluppo Mulino a getto da laboratorio integra miniaturizzazione, intelligenza e alta precisione, adatto per la preparazione di polvere di grado sperimentale necessaria per la fibrillazione dei materiali degli elettrodi secchi delle batterie al litio. Macchina per la formatura di pellicole con elettrodi a secco da laboratorio è un'apparecchiatura di ricerca da laboratorio con elettrodi a secco che può essere utilizzata per il processo di trasformazione della polvere in pellicola.

Soluzioni per la produzione su scala pilota

Offriamo Macchine per la formatura di pellicole con elettrodi a secco che supportano vari requisiti di linee di produzione, comprese attrezzature per una capacità produttiva di massa nell'ordine dei GWh. Grazie al controllo preciso della tensione e alla regolazione dello spessore, possiamo ottenere la preparazione di fogli di elettrodi asciutti sottili fino a 27 μm o anche meno.

Soluzioni per la produzione industriale di massa

Per le esigenze di produzione industriale di massa, forniamo soluzioni complete per linee di produzione di elettrodi a secco. Il nostro sistema copre tutti i processi, inclusi alimentazione controllabile, formazione del film, assottigliamento, compounding a collettore di corrente e controllo qualità. La larghezza del prodotto può raggiungere i 1000 mm, con uno spessore compreso tra 40 e 300 μm, ed è compatibile con 2-6 fogli di elettrodi a secco funzionanti in parallelo per una produzione ad alta efficienza.

Il nostro team tecnico conosce a fondo ogni aspetto del processo di formazione del film secco ed è in grado di fornire soluzioni personalizzate per l'ottimizzazione del processo in base ai sistemi di materiali specifici del cliente (come elettrodi negativi in grafite/silicio-carbonio, elettrodi positivi ternari/LFP e vari materiali per elettrodi allo stato solido) e alle esigenze delle apparecchiature. Sul fronte dei materiali, supportiamo i nostri clienti con materiali per batterie all'avanguardia, tra cui leganti specializzati e agenti conduttivi modificati adatti al processo a secco, garantendo la compatibilità ottimale tra materiali e processo.