Na3Zr2Si2PO12 Ceramica Elettroliti per batterie agli ioni di Na: preparazione mediante il metodo di essiccazione a spruzzo e suoi Proprietà

Autoreï¼LI Wenkai, ZHAO Ning, BI Zhijie, GUO Xiangxin. Na3Zr2Si2PO12 Elettroliti ceramici per batterie agli ioni di Na: preparazione mediante Metodo di essiccazione a spruzzo e sue proprietà. Giornale dei materiali inorganici, 2022, 37(2): 189-196 DOI:10.15541/jim20210486

Astratto

Batterie agli ioni di Na, che attualmente utilizzano sostanze organiche infiammabili ed esplosive elettroliti, ora hanno urgentemente bisogno di sviluppare ioni di sodio solidi ad alte prestazioni elettrolita per realizzare un'applicazione più sicura e pratica. Na3Zr2Si2PO12 è uno dei elettroliti di sodio solidi più promettenti per la sua ampia finestra elettrochimica, elevata resistenza meccanica, stabilità dell'aria superiore ed elevata conduttività ionica. Ma la sua miscelazione disomogenea delle particelle ceramiche con i leganti causa molti più pori nei corpi verdi rendono difficile ottenere un'alta densità ed elettroliti ceramici ad alta conduttività dopo la sinterizzazione. Qui, lo spray è stato utilizzato il metodo di essiccazione per abilitare le particelle Na3Zr2Si2PO12 uniformemente rivestiti di leganti e granulati in secondari sferici. IL le particelle distribuite normali preparate possono entrare efficacemente in contatto tra loro e ridurre la porosità del corpo verde ceramico. Dopo la sinterizzazione, ceramica Na3Zr2Si2PO12 i pellet tramite l'essiccazione a spruzzo mostrano una densità relativa del 97,5% e conduttività ionica di 6,96×10-4 Sâcm-1 a ambiente temperatura. Al contrario, la densità relativa e la temperatura ambiente conduttività ionica dei pellet ceramici Na3Zr2Si2PO12 preparati senza essiccazione a spruzzo sono solo 88,1% e 4,94×10-4 Sâcm-1, rispettivamente.

Parole chiaveï¼ elettrolita solido; metodo di essiccazione a spruzzo; densità; conduttività ionica; Na3Zr2Si2PO12

Appartengono entrambi agli ioni di sodio e agli ioni di litio il primo gruppo principale, hanno proprietà chimiche e intercalazioni simili meccanismi e sono ricchi di riserve di risorse. Pertanto, batterie agli ioni di sodio può integrare le batterie agli ioni di litio [1, 2, 3]. Contengono batterie agli ioni di sodio gli elettroliti organici infiammabili e volatili presentano problemi di sicurezza e sono limitati densità di energia. Se si utilizzano elettroliti solidi invece di elettroliti liquidi, si prevede che i problemi di sicurezza saranno risolti [4,5,6,7,8]. Elettroliti solidi inorganici hanno un'ampia finestra elettrochimica e possono essere abbinati al catodo ad alta tensione materiali, aumentando così la densità energetica delle batterie [9]. Tuttavia, gli elettroliti solidi affrontano sfide come la bassa conduttività ionica e difficoltà trasmissione ionica all'interfaccia tra elettrodi ed elettroliti. Mentre ottimizzando l'interfaccia, è prima necessario trovare elettroliti solidi con elevata conduttività ionica [10, 11, 12].

Attualmente, lo ione sodio più studiato gli elettroliti solidi inorganici includono principalmente Na-βâ-Al2O3, tipo NASICON e solfuro. Tra questi, gli ioni veloci di tipo NASICON (Sodium Super Ion Conductors). I conduttori hanno un grande potenziale nelle applicazioni con batterie agli ioni di sodio allo stato solido grazie alla loro ampia finestra elettrochimica, elevata resistenza meccanica, stabilità all'aria e alta conduttività ionica [13,14] . È stato originariamente segnalato da Goodenough e Hong et al. [15,16]. La formula generale è Na1+xZr2SixP3-xO12 (0â¤xâ¤3), che è una soluzione solida continua formata da NaZr2(PO4)3 e Na4Zr2(SiO4)3 e ha un canale di trasmissione Na+ tridimensionale aperto. Na1+xZr2SixP3-xO12 ha due strutture: struttura a rombo (R-3c) e monoclina struttura (C2/c, 1,8 x 2,2). Quando x=2, Na3Zr2Si2PO12 ha lo ionico più alto conduttività. A 300 â, la conduttività ionica di Na3Zr2Si2PO12 può raggiungere 0,2 Sâcm-1, che è vicino alla conduttività ionica di Na-βâ-Al2O3 (0,1~ 0,3 Sâcm-1) [15]. Lo ione della temperatura ambiente corrente la conduttività di Na3Zr2Si2PO12 riportata in letteratura [17,18] è circa ~10-4 Sâcm-1. Doping elementare I metodi sono comunemente usati per migliorare la conduttività ionica. Dal momento che il NASICON è solido l'elettrolita ha una struttura a scheletro aperto, può essere drogato con una varietà di elementi. Ad esempio, gli elementi che sostituiscono Zr4+ includono Mg2+, Zn2+, Al3+, Sc3+, Y3+, La3+, Ti4+, Hf 4+, Nb5+, Ta5+, ecc. [17, 18, 19, 20, 21, 22]. Quelli in sostituzione di P5+ includono Ge5+ e As5+ [22]. Oltre al doping elementare, Anche l'aumento della densità dei fogli ceramici Na3Zr2Si2PO12 è un metodo comune per migliorare la loro conduttività ionica. Recentemente, Yang et al. [18] elemento utilizzato il drogaggio combinato con la sinterizzazione in atmosfera di ossigeno per sintetizzare altamente denso Na3.2+2xZr2-x ZnxSi2.2P0.8O12 (0â¤xâ¤0,15). Quando x=0,1, la stanza la conducibilità ionica della temperatura raggiunge il valore massimo (5,27×10-3 Sâcm-1). I metodi di preparazione dell'elettrolita ceramico Na3Zr2Si2PO12 includono: sinterizzazione convenzionale (CS), sinterizzazione in fase liquida (LPS), scintilla sinterizzazione al plasma (SPS), sinterizzazione a microonde (MWS) e processo di sinterizzazione a freddo (CSP) [18-21,23-29]. Tra questi, Huang et al. [20] hanno utilizzato la sinterizzazione convenzionale metodi per aumentare la densità della ceramica drogando Ga3+. Una ceramica è stato ottenuto un elettrolita con conduttività ionica a temperatura ambiente più elevata (1,06×10-3 Sâcm-1) e conduttività elettronica inferiore (6,17×10-8 Sâcm-1). ZHANG et al. [21] hanno adottato la sinterizzazione convenzionale metodo introducendo il catione La3+. Si forma la fase intermedia Na3La(PO4)2 a bordo grano, e una lastra ceramica Na3.3Zr1.7La0.3Si2PO12 con si ottiene una densità pari al 99,6%. Lo ione della temperatura ambiente corrispondente la conduttività può raggiungere 3,4×10-3 Sâcm-1. WANG et al. [23] utilizzato sinterizzazione a microonde (MWS) per ottenere ceramiche Na3Zr2Si2PO12 ad alta densità del 96% ad una bassa temperatura di sinterizzazione di 850°C e mantenuta solo per 0,5 ore, riducendo la sinterizzazione costi. I valori di densità relativa (rrelativa), conducibilità ionica (Ït) e energia di attivazione (Ea) di elettroliti ceramici preparati con metodi diversi sono elencati nella Tabella 1.

Tabella 1 Parametri chiave del tipo NASICON materiali per diversi metodi di sinterizzazione

|

Metodo di sinterizzazione |

Composizione |

Sinterizzazione |

Sinterizzazione |

Tempo/h |

relativo/% |

st/(Sâcm-1) |

Ea/eV |

Rif. |

|

CSP |

Na3.256Mg0.128Zr1.872Si2PO12 |

140 |

Nessuno |

1 |

82,9 |

0,41´10-4 |

- |

[19] |

|

FH-CSP |

Na3Zr2Si2PO12 |

375 |

NaOH |

3 |

93 |

2.2´10-4 |

0,32 |

[24] |

|

LPS |

Na3Zr2Si2PO12 |

1150 |

NaF |

24 |

- |

1.7´10-3 |

0,28 |

[25] |

|

LPS |

Na3Zr2Si2PO12 |

900 |

Na3BO3 |

10 |

93 |

1.4´10-3 |

- |

[26] |

|

LPS |

Na3Zr2Si2PO12 |

1175 |

Na3SiO3 |

10 |

93 |

1.45´10-3 |

- |

[27] |

|

SPS |

Na3.4Zr1.6Sc0.4Si2PO12 |

1100 |

KOHaq |

0,1 |

95 |

9.3´10-4 |

- |

[28] |

|

SPS |

Na3Zr2Si2PO12 |

1210 |

Nessuno |

0,5 |

97,0 |

1.7´10-3 |

0,28 |

[29] |

|

MWS |

Na3Zr2Si2PO12 |

850 |

Nessuno |

0,5 |

96 |

2,5´10-4 |

0,31 |

[23] |

|

CS |

Na3Zr2Si2PO12 |

1250 |

Nessuno |

16 |

71,4 |

1.7´10-4 |

0,36 |

[20] |

|

CS |

Na3.1Zr1.9Ga0.1Si2PO12 |

1250 |

Nessuno |

16 |

86,5 |

1.06´10-3 |

0,29 |

[20] |

|

CS |

Na3Zr2Si2PO12 |

1200 |

Nessuno |

24 |

87,6 |

6.7´10-4 |

0,353 |

[21] |

|

CS |

Na3.3Zr1.7La0.3Si2PO12 |

1200 |

Nessuno |

24 |

99,6 |

3.4´10-3 |

0,291 |

[21] |

|

CS |

Na3Zr2Si2PO12 |

1250 |

Nessuno |

- |

84.02 |

2.17´10-4 |

0,407 |

[18] |

|

O2-CS |

Na3.4Zr1.9Zn0.1Si2.2P0.8O12 |

1250 |

Nessuno |

- |

99,46 |

5.27´10-3 |

0,285 |

[18] |

|

CS |

Na3Zr2Si2PO12 |

1250 |

Nessuno |

6 |

88.1 |

4.94´10-4 |

0,34 |

Questo lavoro |

|

SD-CS |

Na3Zr2Si2PO12 |

1250 |

Nessuno |

6 |

97,5 |

6.96´10-4 |

0,32 |

Questo lavoro |

CS: sinterizzazione convenzionale; SD: essiccazione a spruzzo; O2-CS: sinterizzazione convenzionale in puro ossigeno; CSP: processo di sinterizzazione a freddo; FH-CSP: sinterizzazione a freddo di idrossido fuso processo; MWS: sinterizzazione a microonde; LPS: sinterizzazione in fase liquida; SPS: scintilla sinterizzazione al plasma

I metodi convenzionali utilizzano la polvere preparata da sinterizzazione diretta da miscelare con un legante per produrre polvere per corpo ceramico, quindi sottoporsi allo stampaggio delle polveri e alla sinterizzazione ad alta temperatura per ottenere ceramiche [30, 31, 32]. Tuttavia, durante il processo di macinazione e miscelazione, a causa di una miscelazione non uniforme del legante e delle particelle ceramiche e uno scarso contatto tra le particelle all'interno del corpo verde ci sono molti pori, il che rende difficile la preparazione della ceramica elettroliti ad alta densità ed elevata conduttività ionica. L'essiccazione a spruzzo è un metodo di essiccazione rapida che utilizza un atomizzatore per disperdere l'impasto in goccioline e utilizza l'aria calda per asciugare le goccioline per ottenere la polvere. Le particelle del la polvere preparata mediante essiccazione a spruzzo è sferica e il legante può essere uniforme rivestito sulla superficie delle particelle [33]. KOU et al. [34] hanno utilizzato l'essiccazione a spruzzo combinato con la sinterizzazione ad alta temperatura per sintetizzare l'elettrolita solido Li1.3Al0.3Ti1.7SixP5(3-0.8x)O12 (LATSP) con ioni ionici ad alta temperatura ambiente conduttività. Quando x=0,05, la conduttività ionica della temperatura ambiente raggiunge a massimo di 1.053×10-4 Sâcm-1, e il compattato la densità è 2,892 gâcm-3, che è vicina alla densità teorica di LATSP di 2,94 gâcm-3. Si può vedere che l'essiccazione a spruzzo ha alcuni vantaggi nel migliorare la densità e la conduttività ionica della ceramica elettroliti. In considerazione dei vantaggi dell'essiccazione a spruzzo, l'effetto dell'elemento dovrebbe essere preso in considerazione il drogaggio sulla densità della ceramica e sulla conduttività ionica. Questo lo studio ha selezionato Na3Zr2Si2PO12 come oggetto di ricerca e ha introdotto lo spray metodo di granulazione nella preparazione preliminare di materiali in polvere preparare l'elettrolita ceramico Na3Zr2Si2PO12 ad alta densità e alto ionico conduttività.

1 Metodo sperimentale

1.1 Preparazione del materiale

Metodo di preparazione della polvere di Na3Zr2Si2PO12: Pesare Na2CO3 (Aladdin, 99,99%), NH4H2PO4 (Aladdin, 99%), ZrO2 (Aladdin, 99,99%) e SiO2 (Aladino, 99,99%) secondo il rapporto stechiometrico. In per compensare la volatilizzazione di Na e P durante la sinterizzazione processo, la materia prima contiene un eccesso dell'8% di Na2CO3 e un eccesso del 15%. NH4H2PO4 [25]. Come mezzo di macinazione a sfere sono state utilizzate sfere di zirconio, il il rapporto in peso materiale/sfera era 1:3, come dispersione è stato utilizzato etanolo assoluto medio e il mulino a palle è stato utilizzato per la macinazione a palle per 12 ore. Il macinato a palle l'impasto liquido è stato essiccato in un forno a 80 °C per 12 ore. La polvere essiccata è stata macinata e passato attraverso un setaccio da 150 mesh (100 μm) e quindi trasferito a 400 °C crogiolo di allumina per 2 h. Rimuovere CO32- e NH4+ dal precursore, quindi riscaldare portarlo a 1000~1150°C per la calcinazione e ricottura dopo 12 ore per ottenere Polvere di Na3Zr2Si2PO12.

Metodo di preparazione della ceramica Na3Zr2Si2PO12 fogli: per esplorare l'effetto della dimensione delle particelle di Na3Zr2Si2PO12 sul densità dei fogli ceramici, sono state progettate due serie di esperimenti di controllo. IL il primo gruppo ha utilizzato metodi convenzionali, aggiungendo il 2% (frazione in massa) di polivinile legante alcolico (Aladdin, Mw~205000) alla polvere Na3Zr2Si2PO12 in fase pura, aggiungendo etanolo assoluto e macinazione a sfere per 12 ore. La polvere dopo la macinazione a palle è essiccato, macinato e setacciato per ottenere una polvere rivestita con un legante sulla particella superficie. La polvere viene pressata uniassialmente a freddo a 200 MPa utilizzando un acciaio inossidabile stampo in acciaio per realizzare un corpo verde di Ï12 mm, registrato come GB. . Per ridurre la volatilizzazione di Na e P durante il processo di sinterizzazione delle lastre ceramiche, il corpo verde è stato sepolto nella polvere madre e sinterizzato a 1250°C per 6 ore e poi ricotto ad una velocità di riscaldamento di 4°C/min. L'ottenuto L'elettrolita ceramico Na3Zr2Si2PO12 è stato designato come CS-NZSP. Il secondo gruppo ha utilizzato un essiccatore a spruzzo (ADL311S, Yamato, Giappone) per granulare la polvere Na3Zr2Si2PO12. Aggiungere il 2% (frazione in massa) di alcol polivinilico (Aladdin, Mw ~205000) e il 2% polietilenglicole (Aladdin, Mn=1000) disperdente nella polvere di Na3Zr2Si2PO12, e aggiungere etanolo assoluto. Preparare una sospensione con un contenuto solido del 15% in massa frazione e mulino a palle per 12 h. La sospensione macinata a sfere è stata essiccata a spruzzo con una temperatura di ingresso di 130°C e una portata di alimentazione di 5 mL/min. IL La polvere di Na3Zr2Si2PO12 è stata raccolta attraverso un separatore a ciclone. La pastigliatura e i processi di sinterizzazione della ceramica erano gli stessi del primo gruppo, e il corpo verde Na3Zr2Si2PO12 ottenuto e l'elettrolita ceramico sono stati registrati come Rispettivamente SD-GB e SD-CS-NZSP. Trattamento di lucidatura superficiale della ceramica piastrelle: utilizzare prima carta abrasiva da 400 mesh (38 μm) per una lucidatura grossolana, quindi utilizzare carta abrasiva da 1200 mesh (2,1 μm) per lucidare finemente fino alla superficie della ceramica la superficie è liscia. I diametri dell'elettrolita ceramico CS-NZSP e SD-CS-NZSP i fogli sono rispettivamente (11,3±0,1) e (10,3±0,1) mm e lo spessore è (1,0±0,1) mm.

1.2 Caratterizzazione fisica dei materiali

L'analisi di fase dei campioni era eseguita utilizzando un diffrattometro a raggi X (XRD, Bruker, D8 Advance). IL la sorgente di radiazione è CuKα, la pressione nel tubo è 40 kV, il flusso nel tubo è 40 mA, la velocità di scansione è 2 (°)/min e l'intervallo di scansione è 2θ= 10°~80°. Scansione microscopio elettronico (SEM, Hitachi, S-4800) e microscopio elettronico a trasmissione (TEM, JEOL, JEM-2100F) sono stati utilizzati per analizzare la morfologia dei campioni e l'accessorio EDX configurato è stato utilizzato per l'analisi elementare.

1.3 Misura della conduttività elettrica di lastre ceramiche

La spettroscopia di impedenza elettrochimica (EIS) del campione è stato testato utilizzando una stazione di lavoro elettrochimica. La prova la gamma di frequenza è 7 MHz~0,1 Hz, la tensione applicata è 10 mV, la curva di test è montato e la conduttività ionica del pezzo in ceramica viene calcolata utilizzando formula (1).

Ï=L/(RÃS) (1)

Nella formula, L è lo spessore del foglio di ceramica (cm), R è la resistenza (Ω), S è l'area dell'elettrodo di blocco (cm2) e Ï è la conduttività ionica (Sâcm-1).

La conduttività elettronica del campione è stato testato utilizzando la polarizzazione in corrente continua (CC), con una tensione costante di 5 V e una durata di 5000 s. Il valore dell'ordinata dopo che la curva diventa stabile è il valore della corrente di polarizzazione. Utilizzare le formule (2, 3) per calcolare il conduttività elettronica e numero di migrazione degli ioni sodio del foglio ceramico.

Ïe=LÃI/(VÃS) (2)

t=(Ï-Ïe)/Ï (3)

Nella formula, L è lo spessore del foglio di ceramica (cm), I è la corrente di polarizzazione (A), V è la tensione (V), S è l'area dell'elettrodo di blocco (cm2) e Ïe è la conduttività elettronica (Sâcm-1). Questo lavoro utilizza Au come elettrodo di blocco. Preparazione di elettrodo di blocco: utilizzare apparecchiature di rivestimento per evaporazione ad alta resistenza al vuoto (VZZ-300) per evaporare la fonte di evaporazione Au attraverso il riscaldamento a resistenza, ed evaporarlo sulla superficie della lastra ceramica. Il foglio di ceramica è fissato in una ghiera con diametro interno di 8 mm.

2 Risultati e discussione

2.1 Struttura e morfologia delle fasi caratterizzazione di Na3Zr2Si2PO12

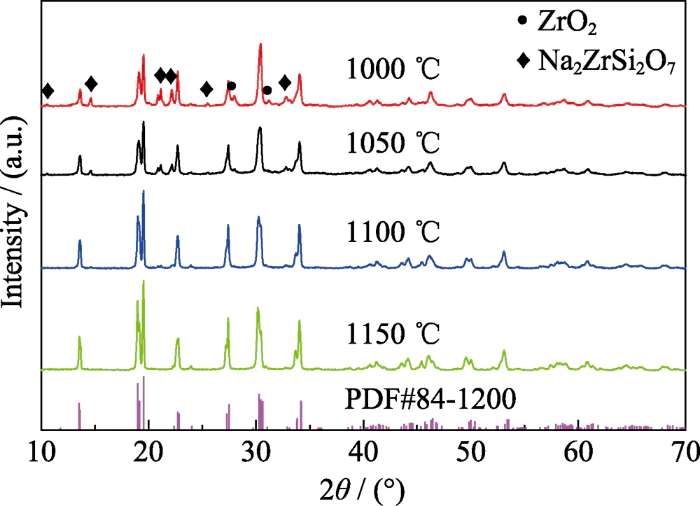

Per ottimizzare la sinterizzazione temperatura di Na3Zr2Si2PO12, la polvere è stata sinterizzata a 1000, 1050, 1100 e 1150 â rispettivamente. I modelli di diffrazione dei raggi X dei campioni ottenuti a diverse temperature di sinterizzazione sono mostrati nella Figura 1. Può essere visto dalla figura che quando la temperatura di sinterizzazione è di 1000°C, la fase principale di Na3Zr2Si2PO12 è stato generato, ma sono presenti impurità Na2ZrSi2O7 e ZrO2 fasi e l'intensità del picco di diffrazione della fase principale è debole e il la larghezza del mezzo picco è ampia, indicando che il prodotto di sinterizzazione è scarso cristallinità. Quando la temperatura di sinterizzazione è 1100 â, l'impurità ZrO2 la fase scompare e l'intensità del picco di diffrazione dell'impurezza Na2ZrSi2O7 la fase si indebolisce, indicando che la temperatura di sinterizzazione è in aumento utile per eliminare la fase delle impurità. I picchi di diffrazione del i prodotti sinterizzati a 1100 e 1150 °C hanno larghezze dei mezzi picchi inferiori rispetto ai picchi di diffrazione dei prodotti sinterizzati a 1000 °C, indicando che il maggiore è la temperatura di sinterizzazione, migliore è la cristallinità del prodotto. Rispetto al prodotto sinterizzato da 1000 â, i picchi di diffrazione del 1150 â i prodotti sinterizzati sono divisi a 2θ = 19,2°, 27,5° e 30,5°. Ciò dimostra che il il materiale cambia da una fase rombica con bassa conduttività ionica ad a fase monoclina con elevata conduttività ionica [25,35]. E il picco di diffrazione è coerente con il picco di diffrazione standard PDF 84-1200, indicandolo 1150 °C è la temperatura di formazione della fase dell'elettrolita solido Na3Zr2Si2PO12 con una struttura monoclina ad alta conduttività ionica.

Fig. 1 XRD modelli di polvere Na3Zr2Si2PO12 sinterizzata a temperature diverse

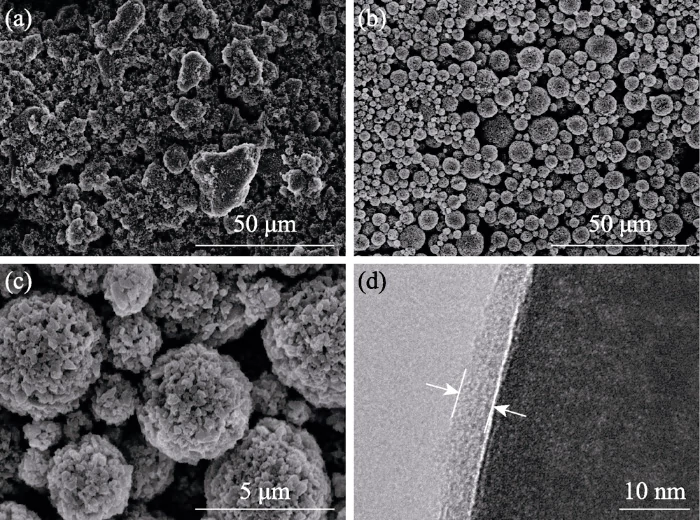

La Figura 2 mostra le foto SEM e le foto TEM di Particelle di Na3Zr2Si2PO12 ottenute mediante miscelazione convenzionale ed essiccazione a spruzzo metodi. La Figura 2(a) è una foto SEM delle particelle Na3Zr2Si2PO12 dopo miscelazione convenzionale. Dall'immagine si può vedere che la forma del le particelle sono irregolari e il diametro di alcune particelle raggiunge i 20 μm, indicando che le particelle dopo la miscelazione convenzionale sono di grandi dimensioni e di forma irregolare. La Figura 2 (b~c) mostra le foto SEM delle particelle Na3Zr2Si2PO12 dopo l'essiccazione a spruzzo. Le particelle sono sferiche e il diametro delle particelle è inferiore a 5 μm, indicando che la forma delle particelle è regolare e la particella la distribuzione dimensionale è più concentrata dopo l'essiccazione a spruzzo. La Figura 2 (d) è un TEM foto della superficie delle particelle Na3Zr2Si2PO12 dopo l'essiccazione a spruzzo. IL la superficie delle particelle è ricoperta uniformemente da uno strato di legante dello spessore di circa 5 nm, che favorisce un contatto più stretto tra le particelle ceramiche.

Fig. 2 Immagini SEM della particella Na3Zr2Si2PO12 dopo la convenzionale miscelazione (a) ed essiccazione a spruzzo (b-c) e immagine TEM (d) della superficie delle particelle di Na3Zr2Si2PO12 dopo lo spruzzo asciugatura

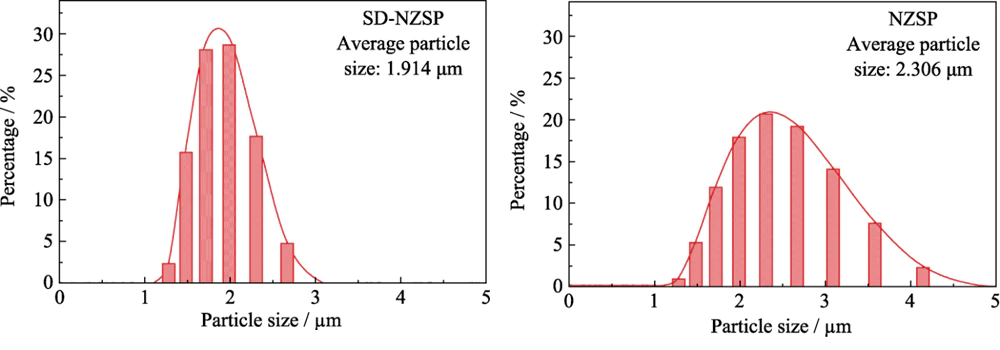

La Figura 3 mostra la dimensione delle particelle diagramma di distribuzione del Na3Zr2Si2PO12 rivestito con alcol polivinilico (NZSP) ottenuto mediante miscelazione convenzionale e Na3Zr2Si2PO12 rivestito con alcol polivinilico (SD-NZSP) ottenuto con il metodo dell'essiccazione a spruzzo. Si può vedere che il l'ampiezza del mezzo picco della curva di distribuzione delle dimensioni delle particelle SD-NZSP è più stretta rispetto a quello della curva granulometrica NZSP, che indica la dimensione delle particelle la distribuzione dopo l'essiccazione a spruzzo è più concentrata. Questo è fondamentalmente coerente con i risultati mostrati nelle foto SEM nella Figura 2 (a, b). In Inoltre, la curva di distribuzione delle dimensioni delle particelle dopo l'essiccazione a spruzzo è vicina a a distribuzione normale. Questa gradazione delle dimensioni delle particelle può effettivamente aumentare la contatto tra le particelle e ridurre la porosità del corpo verde. Come mostrato nella Tabella 2, la densità del corpo verde Na3Zr2Si2PO12 preparato dal il metodo di miscelazione convenzionale è 83,01% e la densità di Na3Zr2Si2PO12 l'impasto verde preparato con il metodo dell'essiccazione a spruzzo è aumentato all'89,12%. Al fine per esplorare ulteriormente l'effetto della dimensione delle particelle di Na3Zr2Si2PO12 sulla densità della ceramica e conduttività, scansione in sezione trasversale, misurazione della densità e test di conducibilità sono stati condotti su lastre ceramiche Na3Zr2Si2PO12 ottenute da metodi convenzionali di miscelazione ed essiccazione a spruzzo.

Fig. 3 dimensione delle particelle di Na3Zr2Si2PO12 profili di miscelazione convenzionale (NZSP) e essiccazione a spruzzo (SD-NZSP) misurati mediante analizzatore di particelle laser

Tabella 2 Parametri di sinterizzazione e parametri di misurazione della densità e risultati della misurazione dell'elettrolita solido Na3Zr2Si2PO12 corpi verdi e lastra ceramica

|

Esempio |

Temp.processo/â |

Ora/h |

m/g |

retanolo/(g·cm-3) |

msommerso/g |

reale/(g·cm-3) |

rteorico/(g·cm-3) |

relativo/% |

|

GB |

- |

- |

0,2902 |

0,785 |

0,2056 |

2.693 |

3.244 |

83.01 |

|

SD-GB |

- |

- |

0,2880 |

0.785 |

0,2098 |

2.891 |

3.244 |

89.12 |

|

CS-NZSP |

1250 |

6 |

0,2672 |

0,785 |

0,1938 |

2.858 |

3.244 |

88.10 |

|

SD-CS-NZSP |

1250 |

6 |

0,2644 |

0,785 |

0,1988 |

3.164 |

3.244 |

97,53 |

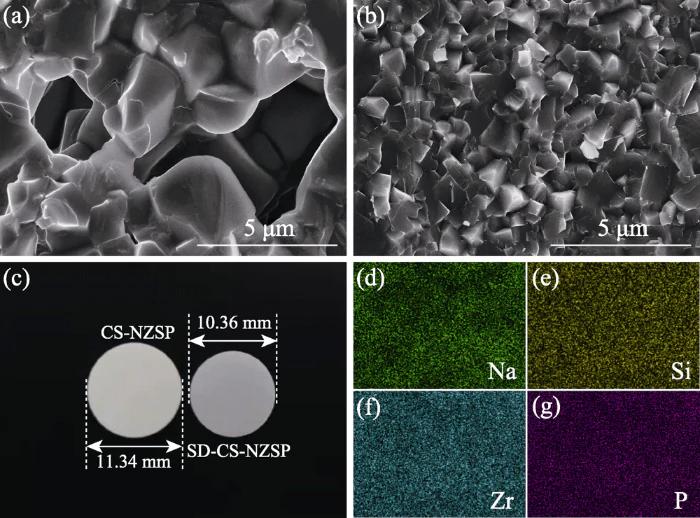

La Figura 4 mostra l'immagine fisica del Lastra ceramica Na3Zr2Si2PO12, sua morfologia in sezione trasversale ed elementare diagramma di analisi. La Figura 4 (a) mostra la morfologia in sezione trasversale del pezzo ceramico ottenuto con il metodo di sinterizzazione convenzionale. È stato osservato che c'erano molti pori irregolari nella sezione trasversale della lastra ceramica, e il diametro dei pori locali superava i 5 μm. Il motivo è la dimensione delle particelle dopo che la macinazione è irregolare, ci sono particelle più grandi e non c'è chiusura contatto tra le particelle, con conseguente pori più irregolari nella ceramica foglio durante il processo di sinterizzazione secondaria. La Figura 4(b) mostra il morfologia in sezione trasversale del pezzo ceramico ottenuto mediante atomizzazione metodo. I grani di cristallo sono in stretto contatto tra loro e ci sono nessun poro evidente. Ciò mostra che le particelle Na3Zr2Si2PO12 hanno forma regolare e la distribuzione granulometrica concentrata può facilmente ottenere un'alta densità lastre ceramiche durante il processo di sinterizzazione secondaria. L'aumento della densità si riflette anche nell'aumento del ritiro del corpo ceramico dopo sinterizzazione, come mostrato nella Figura 4 (c). A sinistra c'è un pezzo di ceramica ottenuto da il metodo di sinterizzazione convenzionale, con un diametro di 11,34 mm, e un ritiro tasso di solo 5,5%; a destra un pezzo ceramico ottenuto mediante atomizzazione metodo, con un diametro di 10,36 mm e un tasso di ritiro del 13,7%. In modo da esplorare la composizione di ciascun elemento nel campione, l'analisi elementare era eseguita sulla sezione trasversale del pezzo di ceramica (Figura 4 (b)) e Figura È stato ottenuto 4(d~g). Il contenuto di ciascun elemento è mostrato nella Tabella 3. Ciascuno l'elemento è distribuito uniformemente sulla sezione trasversale del pezzo in ceramica, e non c'è aggregazione di elementi. Secondo la tabella 3, si constata che il la percentuale atomica di Na e P è 2,98:1, il che è sostanzialmente coerente con il formula chimica standard di Na:P=3:1, che indica l'eccesso di Na e P nel le materie prime possono compensare la volatilizzazione di Na e P durante il processo di sinterizzazione.

Fig. 4 Immagini SEM delle sezioni di sezione per CS-NZSP (a) e SD-CS-NZSP (b), fotografie corrispondenti (c) e immagini di mappatura elementare (dg) di SD-CS-NZSP

Tabella 3 Analisi elementare della sezione di fette di ceramica Na3Zr2Si2PO12 mediante spray essiccazione/%

|

Elemento |

OK |

Na K |

SiK |

PK |

ZrL |

|

Percentuale atomica |

60.10 |

15.09 |

9,94 |

5.06 |

9.81 |

<15:30 Percentuale di peso |

36.43 |

13.13 |

10:59 |

5,94 |

33,91 |

2.2 Densità delle lastre ceramiche Na3Zr2Si2PO12

L'esperimento ha misurato la densità di Lastre ceramiche Na3Zr2Si2PO12 attraverso il metodo di Archimede [30]. Per studiare l'effetto del metodo di granulazione sulla densità della ceramica Na3Zr2Si2PO12 lastre, nei parametri sperimentali della preparazione delle lastre ceramiche, il parametri sperimentali (temperatura di sinterizzazione, tempo di mantenimento, ecc.) del gruppo sperimentale di controllo, tranne che il metodo di granulazione è stato mantenuto lo stesso. In al fine di ridurre l’impatto degli errori di misurazione sperimentali sulla densità risultati, le misurazioni della densità sono state ripetute sui campioni di fogli ceramici ottenuto da ciascun metodo di preparazione nell'esperimento. Dallo sperimentale dati mostrati nella Tabella 4, si può vedere che la densità della ceramica CS-NZSP fogli ottenuti con il metodo di sinterizzazione convenzionale è dell'88,1%, che è sostanzialmente in linea con i risultati riportati in letteratura [21]. La densità di Le lastre ceramiche SD-CS-NZSP ottenute mediante essiccazione a spruzzo possono raggiungere il 97,5%, ovvero il valore più alto attualmente raggiunto dai metodi di sinterizzazione convenzionali senza drogaggio degli elementi. È persino superiore alla densità della ceramica Na3Zr2Si2PO12 lastre ottenute con altri metodi di sinterizzazione riportati in letteratura. Ad esempio metodo di sinterizzazione a microonde (96%) [23], metodo di sinterizzazione a freddo (93%) [24], liquido metodo di sinterizzazione a fase (93%) [26] e metodo di sinterizzazione al plasma a scarica (97,0%) [29].

Tabella 4 Conduttività ionica di CS-NZSP e SD-CS-NZSP a temperatura ambiente

|

Esempio |

sb/(S·cm-1) |

sgb/(S·cm-1) |

st/(S·cm-1) |

Ea/eV |

|

CS-NZSP |

1.28Ã10-3 |

8.03Ã10-4 |

4.94Ã10-4 |

0,34 |

|

SD-CS-NZSP |

1.64×10-3 |

1.21Ã10-3 |

6.96Ã10-4 |

0,32 |

2.3 Prestazioni elettriche Na3Zr2Si2PO12 prova

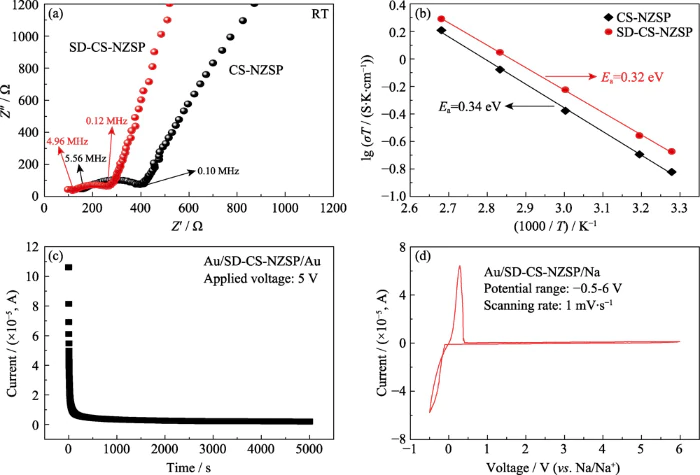

La Figura 5 (a) mostra la temperatura ambiente spettro di impedenza elettrochimica (EIS) del wafer ceramico ottenuto da metodo di sinterizzazione convenzionale e metodo di essiccazione a spruzzo. Il semicerchio nel la figura riflette le caratteristiche di impedenza parallela del bordo del grano impedenza e reattanza capacitiva. L'intersezione tra il lato sinistro di il semicerchio e l'ascissa rappresentano la resistenza del grano. IL l'ampiezza del semicerchio sull'ascissa riflette la resistenza del grano confine e la linea obliqua dopo il semicerchio riflette l'impedenza caratteristiche dell'interfaccia elettrodo di blocco/elettrolita [36]. Di adattando l'EIS nella Figura 4, la conduttività ionica di CS-NZSP e SD-CS-NZSP può essere ottenuto. I dati sperimentali sono riportati nella Tabella 4. La stanza conducibilità ionica della temperatura di SD-CS-NZSP ottenuta mediante essiccazione a spruzzo metodo è 6,96×10-4 Sâcm-1, che è superiore a quello di CS-NZSP (4.94×10-4 Sâcm-1) ottenuto con il metodo di sinterizzazione convenzionale. Attraverso il analisi dei dati dell'adattamento EIS, si può vedere che SD-CS-NZSP è più alto la densità ha una resistenza al bordo del grano minore e una temperatura ionica più elevata conduttività.

Fig. 5 (a) spettri EIS a temperatura ambiente e (b) Trame di Arrhenius di CS-NZSP e SD-CS-NZSP; (c) Polarizzazione potenziostatica CC corrente e (d) finestra elettrochimica per SD-CS-NZSP

La Figura 5(b) mostra le curve di Arrhenius da temperatura ambiente fino a 100°C per lastre ceramiche ottenute con diversa preparazione metodi. Dalla figura si può vedere che la loro conduttività aumenta con temperatura in aumento. Quando la temperatura raggiunge i 100 °C, la conduttività di SD-CS-NZSP può raggiungere 5,24×10-3 Sâcm-1, che è un ordine di grandezza superiore alla conduttività della temperatura ambiente. La sua energia di attivazione è adattato secondo l'equazione di ArrheniusÏ=Aexp(-Ea/kT)[7]. Le energie di attivazione di CS-NZSP e SD-CS-NZSP sono risultati essere rispettivamente 0,34 e 0,32 eV, che sono simili al rapporto di YANG et al. [18].

I materiali elettrolitici solidi dovrebbero avere sia ad alta conduttività ionica che a bassa conduttività elettronica. Pertanto, il la conduttività elettronica di SD-CS-NZSP è stata misurata mediante corrente continua polarizzazione (DC) e la corrispondente curva di polarizzazione è mostrata in Figura 5(c). Dalla figura si può vedere che al prolungarsi del tempo di prova, il la corrente di polarizzazione diminuisce gradualmente; quando il tempo di prova raggiunge i 5000 s, la corrente di polarizzazione (I=3,1 μA) non cambia più con il tempo del test prolunga. Calcolata attraverso le formule (2, 3), la conducibilità elettronica di SD-CS-NZSP è 1,23×10-7 Sâcm-1 e lo ione sodio il numero di migrazione è 0,9998. Lo studio ha misurato anche la finestra elettrochimica di SD-CS-NZSP mediante voltammetria ciclica (CV) [18]. Come mostrato nella Figura 5(d), due i picchi di ossidazione e riduzione compaiono intorno a 0 V, rappresentando lo stripping e la deposizione di sodio rispettivamente [20]. A parte questo, nessun altro redox sono stati osservati picchi all'interno dell'intervallo di tensione scansionato. Ciò significa che c'è nessuna variazione di corrente dovuta alla decomposizione dell'elettrolita nella tensione intervallo di 0 ~ 6 V, indicando che SD-CS-NZSP ha una buona stabilità elettrochimica. L'ampia finestra elettrochimica (6 V (rispetto a Na/Na+)) può corrispondere allo ione sodio elettrolita solido a materiali catodici ad alta tensione, come materiali catodici a base di nichel-manganese, che è utile per migliorare densità energetica delle batterie agli ioni di sodio.

3 Conclusione

Un metodo in fase solida ad alta temperatura era utilizzato per sintetizzare la polvere Na3Zr2Si2PO12 in fase pura a una temperatura di sinterizzazione di 1150°C introducendo Na e P in eccesso nel precursore. Utilizzando l'essiccazione a spruzzo per granulare sfericamente la polvere, il legante alcol polivinilico è uniforme rivestito sulla superficie delle particelle Na3Zr2Si2PO12 e sulla dimensione delle particelle la distribuzione è vicina alla distribuzione normale. La densità del preparato La ceramica Na3Zr2Si2PO12 raggiunge il 97,5%. L'aumento della densità può ridurre efficacemente resistenza al confine del grano e la conduttività ionica raggiunge 6,96×10-4 Sâcm-1 a temperatura ambiente, che è superiore a quella dei fogli ceramici preparato con metodi di sinterizzazione convenzionali (4,94×10-4 Sâcm-1). Inoltre, il le ceramiche prodotte con il metodo dell'essiccazione a spruzzo hanno un'ampia finestra elettrochimica (6 V (rispetto a Na/Na+)) e può essere abbinato a materiali catodici ad alta tensione per aumentare la densità energetica della batteria. Si può vedere che lo spray il metodo di essiccazione è un metodo efficace per preparare gli elettroliti ceramici Na3Zr2Si2PO12 con alta densità e alta conduttività ionica ed è adatto per altri tipi di elettroliti solidi ceramici.

Riferimenti

[1] JIAN Z L, ZHAO L, PAN H L, et al. Na3V2(PO4)3 rivestito di carbonio come nuovo materiale per elettrodi per batterie agli ioni di sodio. Comunicazioni elettrochimiche, 2012,14(1):86-89.

[2] ZHAO L, ZHAO J M, HU Y S, et al. Tereftalato disodico (Na2C8H4O4) come materiale anodico ad alte prestazioni per batteria agli ioni di sodio a temperatura ambiente a basso costo. Materiali energetici avanzati, 2012,2(8):962-965.

[3] RUAN Y L, GUO F, LIU J J, et al. Ottimizzazione dell'elettrolita ceramico Na3Zr2Si2PO12 e dell'interfaccia per l'alta batteria al sodio allo stato solido ad alte prestazioni. Internazionale della Ceramica, 2019,45(2):1770-1776.

[4] VETTER J, NOVAK P, WAGNER M R, et al. Meccanismi di invecchiamento nelle batterie agli ioni di litio. Giornale delle fonti di energia, 2005,147(1/2):269-281.

[5] KAMAYA N, HOMMA K, YAMAKAWA Y, et al. UN conduttore superionico al litio. Materiali naturali, 2011,10(9):682-686.

[6] TARASCON J M, ARMAND M. Problemi e sfide che devono affrontare le batterie al litio ricaricabili. Natura, 2001,414(6861):359-367.

[7] KHOKHAR W A, ZHAO N, HUANG W L, et al. Differenti comportamenti di penetrazione dei metalli negli elettroliti solidi di Na e Li. ACS Materiali applicati e interfacce, 12(48):53781-53787.

[8] OUDENHOVEN J F M, BAGGETTO L, NOTTEN P H L. Microbatterie agli ioni di litio completamente allo stato solido: una rassegna di vari tre- concetti dimensionali. Materiali energetici avanzati, 2011,1(1):10-33.

[9] ZHAO C L, LIU L L, QI X G, et al. Batterie al sodio allo stato solido. Materiali energetici avanzati, 2017,8(17):1703012.

[10] HAYASHI A, NOI K, SAKUDA A, et al. Elettroliti superionici vetroceramici per sodio ricaricabile a temperatura ambiente batterie. Comunicazioni della natura, 2012,3:856.

[11] LOU S F, ZHANG F, FU C K, et al. Problemi e sfide di interfaccia nelle batterie allo stato solido: litio, sodio, e oltre. Materiali avanzati, 2020,33(6):2000721.

[12] HUANG W L, ZHAO N, BI Z J, et al. Potere troviamo una soluzione per eliminare la penetrazione del litio attraverso gli elettroliti solidi del granato? Materiali Oggi Nano, 2020,10:100075.

[13] JIAN Z L, HU Y S, JI X L, et al. Materiali strutturati NASICON per l'accumulo di energia. Materiali avanzati, 2016,29(20):1601925.

[14] HOU W R, GUO X W, SHEN X Y, et al. Elettroliti solidi e interfacce nelle batterie al sodio interamente allo stato solido: progressi e prospettiva. Nano Energia, 2018,52:279-291.

[15] GOODENOUGH J B, HONG H Y P, KAFALAS J A. Trasporto veloce di ioni Na+ in strutture scheletriche. Bollettino di ricerca sui materiali, 1976,11(2):203-220.

[16] HONG H Y P. Strutture cristalline e cristallochimica nel sistema Na1+xZr2SixP3-xO12. Ricerca sui materiali Bollettino, 1976,11(2):173-182.

[17] RAN L B, BAKTASH A, LI M, et al. SC, Il co-drogaggio Ge NASICON migliora le prestazioni delle batterie agli ioni di sodio allo stato solido. Materiali per l'immagazzinamento dell'energia, 2021,40:282-291.

[18] YANG J, LIU G Z, AVDEEV M, et al. Batterie ricaricabili al sodio completamente allo stato solido ultrastabili. Lettere sull'energia ACS, 2020,5(9):2835-2841.

[19] LENG H Y, HUANG J J, NIE J Y, et al. Sinterizzazione a freddo e conduttività ionica del solido Na3.256Mg0.128Zr1.872Si2PO12 elettroliti. Giornale delle fonti di energia, 2018,391:170-179.

[20] HUANG C C, YANG G M, YU WH, et al. Elettroliti solidi Nasicon Na3Zr2Si2PO12 sostituiti con gallio. Giornale delle leghe E composti, 2021,855:157501.

[21] ZHANG Z Z, ZHANG Q H, SHI J N, et al. Un elettrolita composito autoformante per batterie al sodio allo stato solido con ciclo di vita ultralungo. Materiali energetici avanzati, 2017,7(4):1601196.

[22] ANANTHARAMULU N, RAO K K, RAMBABU G, et al. Una rassegna ad ampio raggio sui materiali di tipo Nasicon. Giornale dei materiali Scienza, 2011,46(9):2821-2837.

[23] WANG X X, LIU Z H, TANG Y H, et al. Sinterizzazione rapida a microonde a bassa temperatura del solido Na3Zr2Si2PO12 elettroliti per batterie agli ioni di Na. Journal of Power Sources, 2021,481:228924.

[24] GRADY Z M, TSUJI K, NDAYISHIMIYE A, et al. Densificazione di un elettrolita di ioni sodio NASICON allo stato solido inferiore a 400 â mediante sinterizzazione a freddo con un solvente idrossido fuso. Materiali energetici applicati ACS, 2020,3(5):4356-4366.

[25] SHAO YJ, ZHONG GM, LU YX, et al. UN nuovo elettrolita composito vetroceramico basato su NASICON con ioni Na potenziati conduttività. Materiali per l'immagazzinamento dell'energia, 2019,23:514-521.

[26] LENG H Y, NIE J Y, LUO J. Combinazione sinterizzazione a freddo e sinterizzazione in fase liquida attivata da Bi2O3 per la fabbricazione NASICON drogato con Mg ad alta conduttività a temperature ridotte. Giornale di Materiomica, 2019,5(2):237-246.

[27] OH J A S, HE L C, PLEWA A, et al. Elettrolita allo stato solido composito NASICON (Na3Zr2Si2PO12) con Na+ potenziato conducibilità ionica: effetto della sinterizzazione in fase liquida. Materiali applicati ACS & Interfacce, 2019,11(43):40125-40133.

[28] DA SILVA J G P, BRAM M, LAPTEV A M, et al. Sinterizzazione di un elettrolita NASICON a base di sodio: uno studio comparativo tra metodi di sinterizzazione a freddo, sul campo e convenzionali. Giornale del Società Europea della Ceramica, 2019,39(8):2697-2702.

[29] WANG H, OKUBO K, INADA M, et al. Basso ceramiche a base NASICON densificate a temperatura promosse dal vetro Na2O-Nb2O5-P2O5 sinterizzazione additiva e al plasma a scintilla. Ionics a stato solido, 2018,322:54-60.

[30] HUO H Y, GAO J, ZHAO N, et al. UN Schermo interfacciale flessibile che blocca gli elettroni per litio solido privo di dendriti batterie metalliche. Comunicazioni sulla natura, 2021,12(1):176.

[31] JIA M Y, ZHAO N, HUO H Y, et al. Indagine completa sugli elettroliti del granato verso batterie al litio solide orientate all'applicazione. Recensioni sull'energia elettrochimica, 2020,3(4):656-689.

[32] ZHAO N, KHOKHAR W, BI Z J, et al. Batterie granato solide. Joule, 2019,3(5):1190-1199.

[33] VERTRUYEN B, ESHRAGHI N, PIFFET C, et al. Essiccazione a spruzzo di materiali per elettrodi per batterie agli ioni di litio e sodio. Materiali, 2018,11(7):1076.

[34] KOU Z Y, MIAO C, WANG Z Y, et al. Nuovo solido strutturale Li1.3Al0.3Ti1.7SixP5(3-0.8x)O12 di tipo NASICON elettroliti con conduttività ionica migliorata per batterie agli ioni di litio. Solido Stato Ionics, 2019,343:115090.

[35] SHEN L, YANG J, LIU G Z, et al. Alto conduttività ionica ed elettrolita solido NASICON resistente ai dendriti per batterie al sodio allo stato solido. Materiali Oggi Energia, 2021,20:100691.

[36] LI Y Q, WANG Z, LI C L, et al. Densificazione e miglioramento della conduzione ionica del solido di granato di litio elettroliti mediante sinterizzazione di ossigeno. Giornale delle fonti di energia, 2014,248:642-646.