I difetti nel rivestimento delle batterie agli ioni di litio hanno origine da tre parti principali: la sospensione del rivestimento, la finestra di rivestimento e il processo di essiccazione del rivestimento.

Per formare un rivestimento stabile e uniforme, durante il processo di rivestimento devono essere soddisfatte contemporaneamente le seguenti condizioni:

① Proprietà stabili della sospensione, nessuna sedimentazione, nessuna variazione di viscosità, contenuto solido, ecc.

② Alimentazione stabile della poltiglia, che crea uno stato di flusso uniforme e stabile all'interno della filiera.

③ Il processo di rivestimento avviene all'interno della finestra di rivestimento, formando un campo di flusso stabile tra la matrice e il rullo di rivestimento.

④ Movimento stabile della lamina, nessun slittamento del nastro, forti vibrazioni o pieghe.

Esistono numerosi tipi di difetti del film di rivestimento, con cause diverse. Questo articolo si concentra sul rivestimento a fessura per batterie agli ioni di litio, analizzando diversi difetti comuni e fornendo le relative soluzioni. I difetti più comuni includono difetti puntiformi, effetti di bordo e difetti frastagliati.

I. Difetti puntuali

1. Fori di spillo

Definizione:

Un difetto in cui l'aria che fuoriesce dai pori del materiale forma dei fori durante il processo di essiccazione del rivestimento. Le bolle nel film umido migrano dallo strato interno verso la superficie del film e si rompono, formando dei difetti a foro stenopeico. Le bolle provengono principalmente dall'agitazione, dal trasporto del liquido di rivestimento e dal processo di rivestimento.

Misure di miglioramento:

Applicare il vuoto, selezionare CMC con buona disperdibilità e prestazioni stabili, regolare il contenuto solido, il rapporto CMC e SBR, ecc., regolare la velocità e il tempo di agitazione.

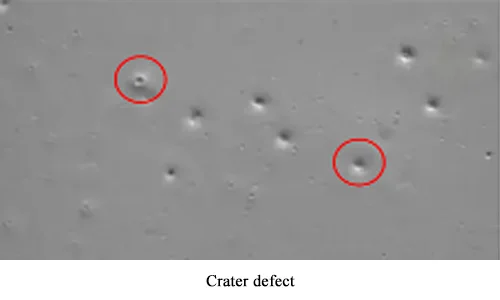

2. Cratere (foro di restringimento)

Definizione:

Difetto causato da punti a bassa tensione superficiale sulla superficie del substrato.

Causato da varie particelle (polvere, macchie d'olio, particelle metalliche, ecc.). La presenza di particelle estranee crea aree a bassa tensione superficiale nel film umido sulla superficie delle particelle. Il film liquido migra radialmente attorno alle particelle, formando difetti puntiformi simili a crateri, come mostrato di seguito.

Misure di miglioramento:

Filtrare il liquido di rivestimento per rimuovere il ferro, controllare la polvere ambientale e pulire la superficie del substrato.

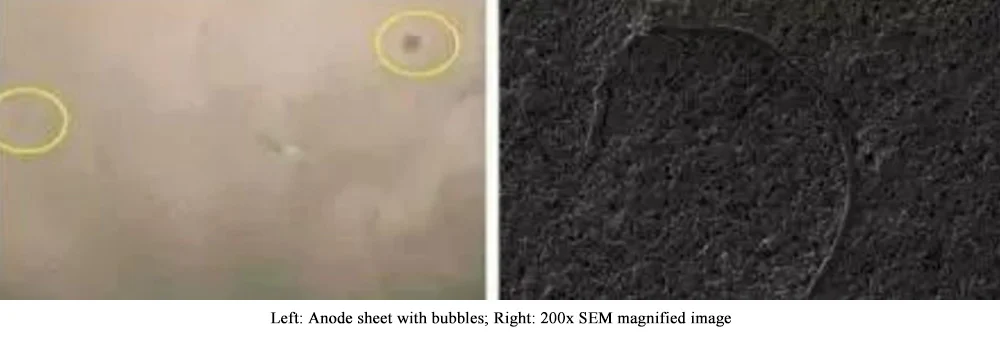

3. Bolle di rivestimento dell'anodo

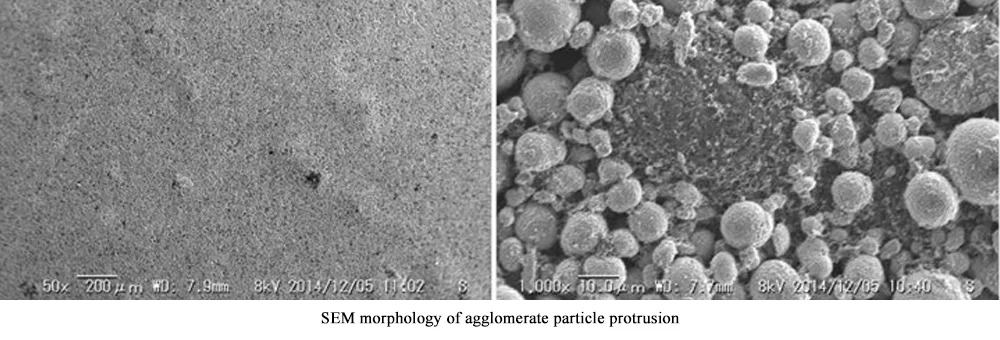

Sporgenza di particelle agglomerate:

Se la sospensione non viene mescolata uniformemente e l'agente conduttivo non viene disperso, formando agglomerati, si verifica questo tipo di difetto. Come mostrato di seguito, sulla superficie dell'elettrodo compaiono ampie aree sporgenti. L'osservazione di queste aree con un ingrandimento rivela che si tratta di agglomerati di agente conduttivo.

Misure di miglioramento:

Migliorare il processo di agitazione della sospensione per eliminarli.

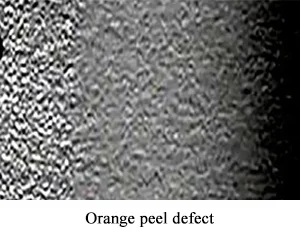

4. Buccia d'arancia

Definizione:

Difetto dell'aspetto superficiale in cui il rivestimento assomiglia alla consistenza della buccia di un'arancia.

Cause:

Durante il rivestimento, a causa dell'evaporazione del solvente, si verificano differenze di temperatura in diverse aree, creando una differenza di concentrazione tra gli strati superiori e inferiori della sospensione. Ciò forma un gradiente di tensione superficiale e un fenomeno di convezione naturale, causando la migrazione della soluzione di rivestimento, con conseguente superficie di rivestimento irregolare e difetti a buccia d'arancia. Velocità di essiccazione eccessivamente elevate in forno o un'elevata velocità dell'aria calda possono causare la solidificazione prematura della soluzione prima del livellamento, formando anch'essa difetti a buccia d'arancia.

Misure di miglioramento:

II. Difetti di linea

1. Graffi

Definizione:

La superficie del rivestimento viene graffiata in scanalature lineari di lunghezza variabile e lati irregolari a causa del contatto con oggetti appuntiti, come mostrato di seguito.

Possibili cause:

Grandi agglomerati di particelle, corpi estranei o particelle di grandi dimensioni incastrate nella fessura della fessura o nella fessura di rivestimento; scarsa qualità del substrato che causa l'ostruzione della fessura di rivestimento tra il rullo di rivestimento e il rullo di supporto da parte di corpi estranei; danni al labbro della filiera. Inoltre, durante il funzionamento dell'apparecchiatura, una tensione non uniforme o un volume d'aria del forno inadeguato possono causare lo sfregamento dell'elettrodo durante il movimento, causando anche difetti nella linea di graffiatura.

Misure di miglioramento:

Rimuovere le particelle dal labbro o dalla fessura del rivestimento, sostituire i filtri, ispezionare il labbro della filiera. In caso di problemi causati dalla raschiatura, arrestare la linea per risolvere il problema, individuare il punto di raschiatura, rimuovere l'ostacolo o regolare opportunamente il volume d'aria del forno per risolvere il difetto della linea di raschiatura, assicurando al contempo l'asciugatura dell'elettrodo.

Particelle di grandi dimensioni nella poltiglia:

Regolare la CMC, aumentare il tempo di agitazione. L'uso di CMC uniforme con buona dissoluzione, residui di fibre minimi e gelificazione, con un buon effetto di idratazione, può disperdere bene le particelle di materiale; aumentare il tempo di agitazione, pulire le particelle morbide residue dai setacci, setacciare la sospensione.

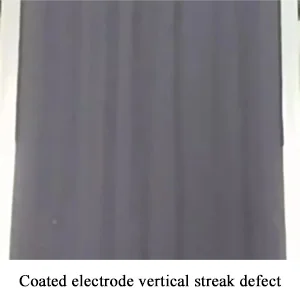

2. Strisce verticali

Definizione:

Difetti a strisce che compaiono nel rivestimento, paralleli alla direzione di scorrimento del substrato, che si estendono continuamente nella direzione della lunghezza, come mostrato di seguito.

Possibili cause:

Di solito si verifica vicino al limite superiore della velocità di rivestimento, più evidente con rivestimenti sottili. Distribuzione non uniforme della fanghiglia sulla superficie della lamina.

Misure di miglioramento:

Regolare la viscosità della sospensione (un eccesso di disperdente aggiunto per una dispersione uniforme può aumentare eccessivamente la viscosità; il comportamento del fluido non newtoniano causa un livellamento insufficiente dopo che la sospensione è stata trasferita dal dispositivo di rivestimento alla superficie della lamina, impedendone la distribuzione uniforme); ridurre la velocità di rivestimento (riducendo la velocità, la sospensione perde "elasticità" e si livella rapidamente); ridurre lo spazio di rivestimento tra il rullo di rivestimento e il rullo di supporto; utilizzare disperdenti ben disperdenti con un dosaggio appropriato.

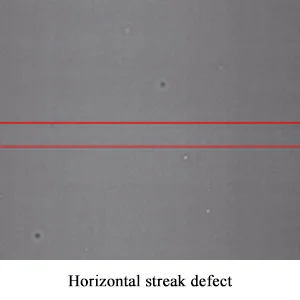

3. Strisce orizzontali

Definizione:

Difetti a strisce che compaiono nel rivestimento, perpendicolari alla direzione di scorrimento del substrato, che attraversano la larghezza del nastro.

Possibili cause:

Vibrazioni meccaniche; fluttuazioni della velocità del nastro; fluttuazioni periodiche nel flusso di alimentazione della poltiglia.

Misure di miglioramento:

Verificare se la frequenza del disturbo meccanico corrisponde alla frequenza di occorrenza delle strisce orizzontali.

4. Bordo ondulato

Definizione:

Difetto caratterizzato dalla comparsa di strisce ondulate sul bordo del rivestimento.

Due cause principali causano difetti di bordo ondulato: una è legata al foglio, ad esempio una rugosità superficiale inaccettabile, l'ossidazione del foglio, la contaminazione secondaria durante il trasporto o lo svolgimento possono causare problemi di bordo ondulato. Per tali problemi, sostituire il foglio con un nuovo foglio per il rivestimento. Un'altra causa è la discrepanza tra la viscosità della sospensione e l'estensione dello spessore. Durante il rivestimento, l'agitazione prolungata del serbatoio di alimentazione può causare una diminuzione della viscosità, oppure la scarsa bagnabilità dell'agente conduttivo durante l'agitazione influisce gravemente sulla viscosità della sospensione. Le variazioni di viscosità (diminuzione) indicano che l'estensione dello spessore corrente non è più adatta; sostituirla con una estensione dello spessore più grande per risolvere il problema del bordo ondulato causato dalla riduzione della viscosità.

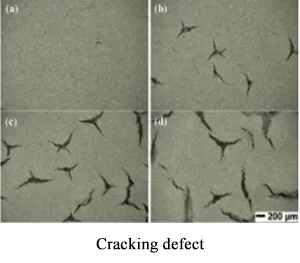

5. Cracking

Definizione:

Difetto in cui sulla superficie del rivestimento compaiono crepe intrecciate.

Cause:

Asciugatura eccessiva o troppo rapida. A causa del riscaldamento non uniforme di diverse parti dell'elettrodo durante l'arresto, alcuni bordi si asciugano troppo rapidamente, altri troppo lentamente durante l'asciugatura. Se le tensioni interne generate nel rivestimento non vengono completamente rilasciate, si formeranno delle crepe.

Misure di miglioramento:

Regolare il tempo e la velocità di asciugatura; regolare il contenuto solido (un basso contenuto solido può causare un'asciugatura troppo rapida ed eccessiva del rivestimento, con conseguente arricciamento e screpolature); per motivi di tensione del materiale di rivestimento, controllare le screpolature regolando l'aspirazione dell'aria nel forno.

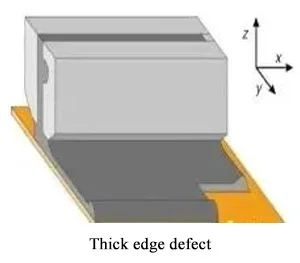

III. Effetti di bordo

1. Bordo spesso (accumulo di bordi)

Definizione:

Difetto in cui lo spessore del rivestimento su entrambi i bordi della larghezza rivestita è superiore allo spessore medio. Spesso, i bordi sono spessi e il centro è sottile, ovvero il bordo è spesso.

Causa:

Migrazione di massa guidata dalla tensione superficiale. Come mostrato di seguito, inizialmente, il bordo del film umido è più sottile, il solvente evapora più velocemente rispetto al centro, causando un rapido aumento del contenuto solido sul bordo. La tensione superficiale sul bordo diventa molto maggiore di quella del film umido centrale. La maggiore tensione superficiale sul bordo e la più rapida evaporazione del solvente spingono il liquido dalla parte interna verso il bordo, formando un bordo spesso dopo l'essiccazione.

Il fenomeno del bordo spesso è un difetto sfavorevole. Le misure per prevenirlo e mitigarlo includono:

① Con una portata di impasto costante, la riduzione delle dimensioni delle fessure aumenta la velocità di uscita dell'impasto dalla filiera, riducendo così il rapporto di resistenza dell'impasto e, di conseguenza, lo spessore del bordo spesso. Tuttavia, una fessura più piccola crea una pressione interna più elevata nella filiera, causando più facilmente il rigonfiamento del labbro della filiera, con conseguente irregolarità nello spessore trasversale del rivestimento e conseguente necessità di apparecchiature di rivestimento più precise.

② Riducendo lo spazio tra i rivestimenti è possibile ridurre in misura limitata lo spessore e la larghezza del bordo spesso.

3 Ridurre la tensione superficiale della sospensione, ad esempio aggiungendo tensioattivi, per inibire il flusso della sospensione verso il bordo durante l'essiccazione.

④ Ottimizzare la forma di uscita della zeppa della fessura per modificare la direzione della velocità del flusso e l'entità della sospensione, ridurre lo stato di sollecitazione della sospensione del bordo e indebolire l'effetto di rigonfiamento del bordo della sospensione.

[Suggerimento di collegamento interno: collega "attrezzature per rivestimenti di precisione superiore" alla nostra pagina prodotto per rivestimenti di precisione e "proprietà della poltiglia" alle nostre pagine di fornitura di materiali o di supporto tecnico]

2. Depressione del bordo

Definizione:

Simili ai difetti di linea di tipo depressione del bordo.

Causa:

Un fattore chiave che causa difetti di depressione del bordo è legato alla pressione del rivestimento. Quando la pressione del rivestimento all'interno della cavità dello stampo è relativamente bassa, si verifica una depressione del bordo in corrispondenza dei bordi del rivestimento dell'elettrodo.

Misure di miglioramento:

Un metodo consiste nell'aggiungere Teflon su entrambi i lati della cavità dello stampo per aumentare la pressione del rivestimento sui bordi, migliorarne la quantità e risolvere il problema della depressione sui bordi. L'altro metodo consiste nel ridurre lo spessore del distanziale, sempre per aumentare la pressione del rivestimento sulla cavità ed evitare la depressione sui bordi.

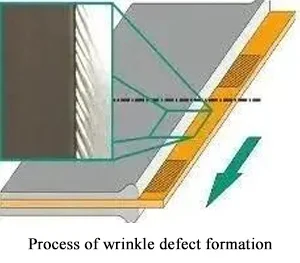

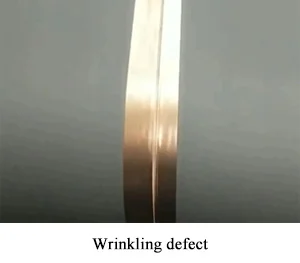

3. Rughe

Definizione:

Difetto dovuto alla formazione di grinze sul rivestimento durante il processo di essiccazione.

I fattori principali includono: tensione di svolgimento/riavvolgimento, rapporti di bobina, specifiche del foglio di rame (più comuni nei tipi larghi e sottili), diametro dell'albero di riavvolgimento, densità di avvolgimento del film PET, ecc.

Contromisure di miglioramento:

Ottimizzare le curve di tensione, modificare i rapporti dei rulli, regolare i rulli di regolazione e aumentare la densità di avvolgimento della pellicola PET sui rulli.

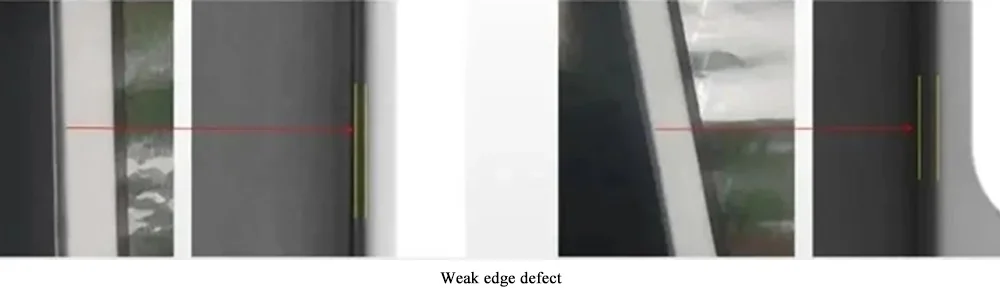

4. Bordo debole / bordo sfocato

Definizione:

La differenza di colore tra il materiale rivestito e il materiale del bordo è minima e non presenta un confine netto; un rilevamento impreciso del bordo dovuto a un bordo debole può portare a una misurazione imprecisa della distanza, influenzando di conseguenza il collegamento di correzione della deviazione successiva.

Cause:

Il materiale oscilla a sinistra e a destra; materiali/fanghi diversi hanno scale di grigi diverse; interferenza dovuta a difetti estetici sul bordo del rivestimento, ecc.

Misure di miglioramento:

Ottimizzare il sistema di imaging e l'algoritmo di rilevamento dei bordi.

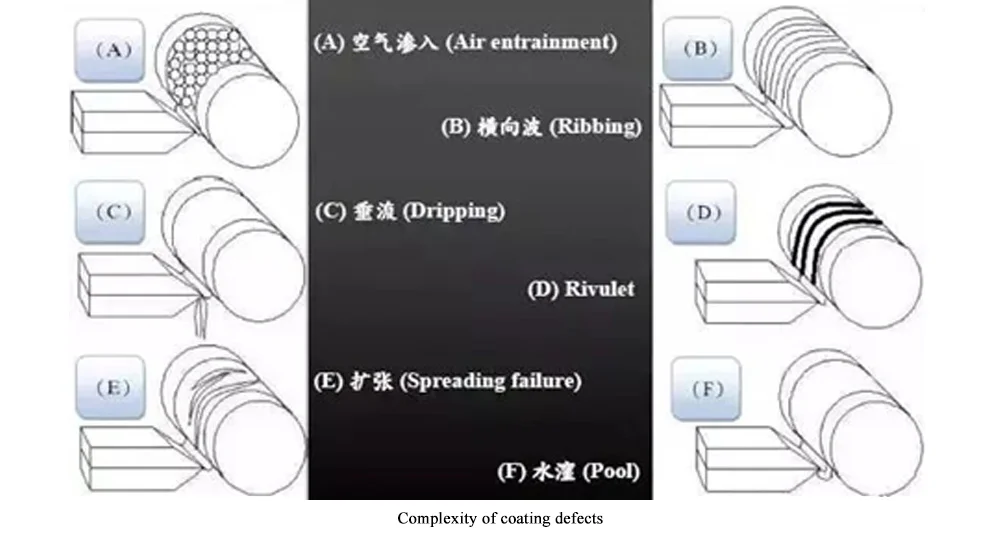

Altri difetti comuni del rivestimento includono: intrappolamento di aria, onde trasversali, cedimenti, rivoli, dilatazioni, ristagni, ecc.

La complessità dei difetti di rivestimento

I difetti di rivestimento, dalle loro cause ai metodi di eliminazione e persino di controllo, sono piuttosto complessi.

In primo luogo, i fattori che causano difetti sono complessi. Ogni operazione unitaria o fase del processo di rivestimento può influire sulla qualità del rivestimento, causando difetti qualitativi nel prodotto finale. Oltre agli effetti diretti dei fattori che causano difetti, anche le interazioni tra diversi fattori possono causare difetti.

In secondo luogo, individuare la fonte dei difetti è complesso. I difetti possono manifestarsi nella stessa fase del processo o solo dopo diverse operazioni. A volte si riscontrano striature di rivestimento nella stazione di rivestimento, ma i difetti misti o dovuti a contaminazione diventano visibili solo al termine dell'asciugatura. Anche i difetti del substrato potrebbero non essere rilevati fino al riavvolgimento del prodotto finale o dopo il taglio.

In terzo luogo, la presenza di difetti è casuale. I difetti possono verificarsi in qualsiasi fase del ciclo di sviluppo del prodotto, dalla preparazione della sospensione in laboratorio, al rivestimento pilota, fino alla produzione su larga scala. Ogni fase può presentare difetti diversi e l'eliminazione nella fase iniziale non garantisce una fase successiva priva di difetti. Più complessamente, difetti estetici simili possono avere molteplici cause e la causa può variare ogni volta, ad esempio con bolle, macchie o increspature.

Infine, i difetti possono essere determinati anche dalla progettazione iniziale della macchina di rivestimento e dalle prestazioni di ciascuna unità hardware sulla linea di produzione. Una macchina di rivestimento potrebbe essere adatta al prodotto per cui è stata inizialmente progettata, ma modifiche al prodotto o variazioni di costo possono renderla incapace di soddisfare i requisiti.

L'analisi di cui sopra evidenzia le complesse sfide del rivestimento degli elettrodi delle batterie agli ioni di litio. Ottenere risultati costanti e di alta qualità richiede non solo una profonda conoscenza tecnica, ma anche attrezzature di precisione, materiali stabili e una linea di produzione perfettamente integrata.

A TOB NUOVA ENERGIA , siamo il vostro partner dedicato per superare queste sfide. Forniamo soluzioni end-to-end che colmano il divario tra ricerca e sviluppo e produzione di massa, garantendo che i vostri processi siano ottimizzati in termini di qualità, efficienza e resa.

I nostri servizi principali:

Costruiamo insieme il futuro dell'energia.

Visita il nostro sito web per scoprire come il nostro Soluzioni per linee di produzione di batterie E Servizi di attrezzature personalizzate può potenziare il tuo successo. Per la collaborazione tecnica, per favore Contattaci Oggi.