Questo l'articolo analizza le cause della tensione zero. Incentrato sul fenomeno dello zero tensione nella batteria causata dalle sbavature degli elettrodi. Identificando la causa di il cortocircuito, puntiamo a risolvere il problema in modo preciso e migliore comprendere l'importanza del controllo delle bave degli elettrodi durante la produzione.

Esperimento

1. Preparazione della batteria

Questo esperimento utilizza il litio materiale nichel cobalto manganato (NCM111) come materiale attivo positivo. Mescolare il materiale attivo positivo, il nero di carbonio SP, il legante PVDF e il solvente NMP un rapporto in massa di 66:2:2:30 per produrre un impasto liquido. L'impasto liquido è steso su uno spessore di 15 μm foglio di alluminio rivestito in carbonio e la quantità di rivestimento su un lato è di 270 g/m2. Posizionare l'elettrodo positivo in un forno a una temperatura di (120±3)°C per asciugarlo per 24 ore, dopodiché viene effettuato il processo di calandratura per ottenere il densità compatta dell'elettrodo 3,28 g/cm3. Il materiale attivo negativo utilizza materiale titanato di litio Li4Ti5O12. Mescolare il materiale attivo negativo, SP agente conduttivo nerofumo, legante PVDF e solvente NMP secondo il rapporto di massa di 52:2:2:44 per produrre un impasto liquido. L'impasto liquido dell'anodo è rivestito su uno strato di 15 μm foglio di alluminio spesso rivestito di carbonio e la quantità di rivestimento su un lato è 214 g/m2. Posizionare l'elettrodo negativo in un forno a una temperatura di (110±3)°C asciugare per 24 ore, quindi eseguire un processo di laminazione per compattarlo densità del pezzo di elettrodo 1,85 g/cm3. L'elettrodo essiccato viene tagliato pezzi con una larghezza di (136,0±1,0) mm e le bave dell'elettrodo non dovrebbero superare i 12μm. L'elettrolita utilizza 1 mol/L di LiPF6/EC+EMC+DMC (rapporto volumetrico 1:1:1). Il separatore è un separatore poroso in polietilene (PE) spesso 20 μm. Quanto sopra i materiali sono assemblati in 66160 celle con una capacità nominale di 45 Ah. Dopo avvolgimento e assemblaggio, è stata saldata la copertura superiore del guscio in alluminio e sigillato e le celle sperimentali sono state poste in un forno a una temperatura di (85±3)°C per asciugare per 24 ore.

Dopo l'asciugatura, riempire le celle della batteria e la quantità di elettrolito 200 g. Dopo il riempimento dell'elettrolita, le cellule sono state lasciate riposare nella stanza temperatura per 72 ore. Dopo la posizione, tutte le cellule sperimentali erano testato per la tensione a circuito aperto (OCV) e per la resistenza e la tensione interne della batteria sono stati registrati.

2. Test di carica

Quando si esegue l'analisi della resistenza interna e della tensione, utilizzare una CA tester di resistenza interna per test. Utilizza la batteria ad alta precisione da 5 V-50 A sistema di test delle prestazioni per testare le prestazioni di carica della batteria. Per celle che sono rimaste in piedi dopo il riempimento, durante l'esecuzione di una tensione test, cortocircuitare prima la cella per ridurre la sua tensione a 0, che è a cella a tensione zero.

Quindi eseguire un test di carica sulla cella a tensione zero. Quando l'ambiente la temperatura è (25±3) ℃, vengono utilizzate correnti diverse (come 1 A, 2 A e 3 A) ricarica. Gli esperimenti sono stati condotti nell'ordine di corrente da piccolo a grande e tempo da breve a lungo. Il tempo di ricarica è stato impostato su 5 secondi, 10 secondi e 25 secondi rispettivamente. Osservare le variazioni della tensione della batteria dopo ogni tempo di ricarica.

3.Test di autoscarica

Utilizzare un tester bidimensionale per analisi delle bave degli elettrodi. Utilizzare un tester di resistenza interna CA per interni analisi della resistenza e della tensione. Utilizzare una batteria ad alta precisione da 5 V-50 A sistema di test delle prestazioni per testare le prestazioni elettriche. Usa un alto e un basso scatola della temperatura per controllare la temperatura delle celle. Dopo le celle a tensione zero prima che la formazione venga caricata, la bava si fonde e la tensione zero non appare più. Testare il normale processo di formazione di questa batteria. Il processo di formazione è come segue:

â Dopo il la temperatura della scatola ad alta temperatura raggiunge i 120°C, attendere 120 minuti.

â¡Carica con 1.0 volte la corrente C alla tensione di interruzione di 2,8 V, quindi passare alla tensione costante ricarica. Il tempo di interruzione della ricarica è di 2 ore.

â¢Attendere le 10 minuti.

â£Scarica con 1.0 volte la corrente C alla tensione di interruzione di 1,5 V, quindi passare a costante scarica di tensione. Il tempo di interruzione della scarica è di 2 ore.

â¤Attendere le 10 minuti.

â¥Ripetere i passaggi da 2 a 5 3 volte.

â¦Carica con 1.0 volte la corrente C, il tempo di ricarica è di 0,7 ore, quindi caricare con 2,3 V costanti tensione, la corrente di interruzione è 0,45 A. Effettuare un test di autoscarica sulle celle formate. Utilizzo il metodo per testare la tensione statica e testare la tensione per non meno di due mesi. Dopo che le cellule sono state lasciate a temperatura ambiente (25±5)°C per 24 ore, la tensione a circuito aperto viene testata e registrata. Successivamente, le cellule continuato a riposare a temperatura ambiente per un mese e due mesi, e poi la tensione a circuito aperto è stata testata e registrata nuovamente.

Risultati e discussione

1. Confronto della tensione della batteria prima della formazione

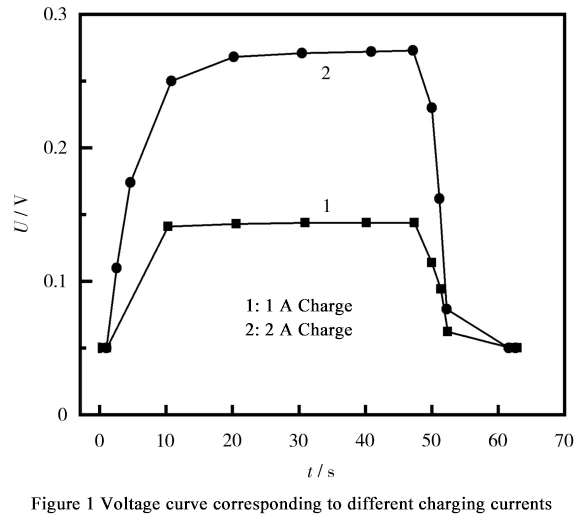

La Figura 1 mostra la tensione della batteria cambia durante la ricarica da 1 A e 2 A e dopo aver interrotto la ricarica. Può essere visto dalla figura che una batteria a tensione zero può essere approssimativamente considerata come a cortocircuito causato da bave interne. La batteria può sopportare una corrente test inferiore a 2A entro 1 minuto. Quando la corrente di carica è 1A e 2A, a causa del cortocircuito causato dalle bave interne, la tensione raggiunge un valore stabile valore e non cambia più. Quando la ricarica viene interrotta, la tensione diminuisce rapidamente ritorna a 0.

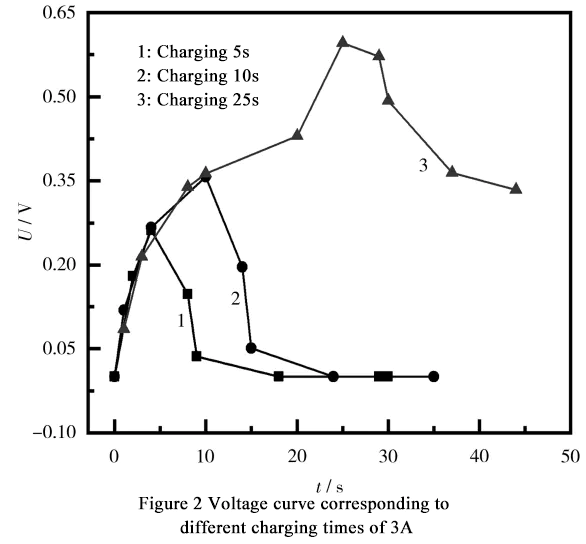

Continuare ad aumentare la carica corrente, modificare la corrente di carica su 3 A e impostare il tempo di ricarica su 5 secondi, 10 e 25 rispettivamente. La curva del test di carica della batteria è mostrata in Figura 2.

Secondo l'osservazione in Figura 2, quando la corrente di carica raggiunge 3A, la variazione di tensione della batteria è simile a quella di 1A e 2A ricarica con un tempo di ricarica di 5 secondi e 10 secondi. Come la ricarica il tempo si prolunga, quando il tempo di ricarica supera i 10 secondi, la tensione lentamente si alza. Quando il tempo di ricarica raggiunge i 20 secondi, la tensione aumenta rapidamente. Dopo l'interruzione della ricarica, la tensione diminuisce lentamente e la tensione precedente è pari a zero il fenomeno non appare in un breve periodo di tempo.

In base alla velocità della tensione cambiamento durante la ricarica, si può concludere che ci sono sbavature all'interno della batteria sono stati fusi termicamente a causa del calore generato dalla carica. Prima del i fusibili presentano sbavature, la tensione mostra una fase di lento aumento entro 10-20 secondi dopo l'avvio della ricarica.

Dopo 20 secondi, la bava si fonde, e la tensione della batteria aumenta rapidamente. Dopo aver interrotto la ricarica, la batteria la tensione diminuisce lentamente. Vale la pena notare che dopo la bava si fonde il metallo le impurità rimangono ancora all'interno della batteria, causando un'autoscarica più rapida batterie normali. Pertanto, dopo aver normalizzato la batteria, è necessario testarne la velocità di autoscarica.

2. Confronto della batteria autoscarica dopo la formazione

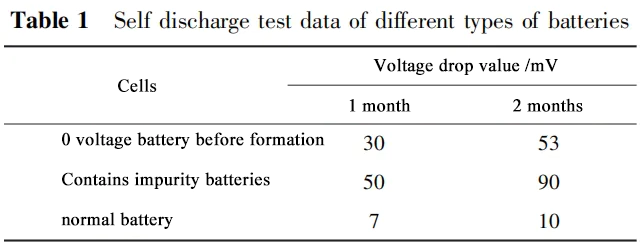

La batteria selezionata per L'esperimento è stato caricato e scaricato secondo il processo di formazione di cui sopra. Dopo il passaggio â¦, il lo stato di carica (SOC) della batteria era pari a circa l'80%. L'autoscarica il test della batteria è stato condotto a temperatura ambiente e confrontato con batterie contenenti impurità dello stesso lotto. I dati del test sono mostrati in Tabella 1.

Può essere visto dalla Tabella 1 che l'autoscarica della batteria causata dalle bave esiste e ha un impatto sulla capacità di mantenimento della carica della batteria. Analizzando il le cause delle anomalie di autoscarica attraverso la corrente di carica possono essere intuitive riflettono la situazione anomala delle bave degli elettrodi durante la produzione processo.

Questo dimostra che è necessario rafforzare ulteriormente i requisiti di controllo del processo durante il processo di produzione e mantenere la taglierina in modo tempestivo per garantire prestazioni della batteria e ridurre i rischi per la sicurezza. Dopo che la bava è saltata, ecco sono ancora presenti impurità metalliche all'interno dell'elettrodo.

Secondo ai dati di autoscarica dopo aver misurato la capacità della batteria, può essere ha concluso che dopo aver lasciato una batteria normale a temperatura ambiente per una mese la tensione scende di circa 7mV; dopo due mesi la tensione diminuisce circa 10mV. Ciò dimostra che il tasso di autoscarica delle batterie è eccessivo le sbavature sono maggiori rispetto a quelle delle batterie normali. Tenendo conto della tensione prima della formazione e l'analisi dei dati di autoscarica dopo la divisione della capacità, si può concludere che sbavature eccessive porteranno ad una carica anomala della batteria prestazioni di ritenzione. Le bave presenti sugli elettrodi della batteria no scompariranno completamente e a lungo andare influenzeranno le prestazioni della batteria termine.

In sintesi, le bave hanno un aspetto negativo impatto sulle prestazioni della batteria, pertanto è necessario adottare misure per ridurre l'impatto formazione di bave durante il processo di fabbricazione per garantire la batteria prestazioni e sicurezza.

Conclusione

Nel processo di produzione della batteria, controllare la dimensione dell'elettrodo le bave sono un parametro chiave. Quando una bava provoca un cortocircuito, la tensione di la batteria diventerà 0 dopo il riempimento. Caricando una batteria in cortocircuito causato da una bava con una piccola corrente, si può osservare una tensione stabile. Quando la corrente raggiunge il valore del fusibile, sono ancora presenti impurità metalliche all'interno della batteria, che continuerà a influenzare l'autoscarica della batteria, con conseguente tasso di autoscarica più elevato rispetto alle normali batterie. Questo Il metodo può essere utilizzato per identificare i cortocircuiti della batteria causati da sbavature durante produzione di batterie. Osservando i cambiamenti di tensione, possiamo guidare il rafforzamento delle ispezioni sulle attrezzature di taglio, fustellatura e avvolgimento durante il processo di produzione della batteria per evitare la produzione di grandi dimensioni quantità di batterie non qualificate. Pertanto, caricando in cortocircuito batterie causate da sbavature con bassa corrente e monitoraggio delle variazioni di tensione, i problemi nel processo di produzione delle batterie possono essere identificati in modo efficace e i controlli di processo pertinenti possono essere guidati per garantire la qualità della batteria e prestazioni.