Legante flessibile per catodo S@pPAN di batteria al litio-zolfo - parte uno

Metodo sperimentale

1.1 Preparazione del materiale

Pesare una certa quantità di poliacrilonitrile (Mw=1,5×105, Aldrich) e zolfo elementare in base al rapporto di massa di 1:8, aggiungere una quantità appropriata di etanolo assoluto come disperdente e mescolare uniformemente in un mulino a sfere di agata sigillato vaso. Dopo una macinazione a palline per 6 ore, è stato essiccato in forno ventilato a 60°C. Dopo l'essiccazione, macinare bene la miscela di blocchi. Quindi una certa quantità di polvere miscelata è stata pesata e posta in una barchetta di quarzo, e la temperatura è stata aumentata a 300 °C in un forno tubolare sotto atmosfera protettiva di azoto e mantenuta per 6,5 ore per ottenere una polvere nera S@pPAN con una frazione di massa di zolfo del 41%. Pesare 20 mg di SWCNT in una bottiglia per campioni, quindi aggiungere 0,5 mg·mL-1 di dodecilbenzensolfonato di sodio (SDBS). Dopo il trattamento ad ultrasuoni per 10 ore, CMC (Mw=7×105, Aldrich) è stato aggiunto alla sospensione SWCNT (il rapporto in massa di CMC e SWCNT era 2:1) e agitato per 2 ore per ottenere SCMC e la sua massa di contenuto solido frazione è 1% ãInoltre, la CMC utilizzata nell'esperimento di controllo è esattamente la stessa della CMC utilizzata nella sintesi SCMC di cui sopra senza altri trattamenti. Sciogliere la CMC in acqua deionizzata, la frazione di massa della CMC è dell'1% e il campione è etichettato come CMCP.

1.2 Preparazione degli elettrodi e assemblaggio della batteria

S@pPAN, Super P e impasto liquido di legame (SCMC o CMCP) sono stati pesati in base al rapporto di massa di 8:1:1. Metterlo in un serbatoio di politetrafluoroetilene per la macinazione a sfere per 2 ore e la massa dell'impasto liquido legato viene calcolata in base alla massa del componente in fase solida. L'impasto è stato steso sul foglio di alluminio rivestito di carbonio con un applicatore di pellicola e, dopo l'essiccazione a temperatura ambiente, è stato tagliato in dischi da Ï12 mm con un microtomo ed essiccato in un forno a 70 °C per 6 ore. . Dopo la pre-essiccazione, l'espansione polare è stata lavorata con una comprimitrice a una pressione di 12 MPa per ridurre lo spessore dell'espansione polare e aumentare la densità di compattazione dell'espansione polare, quindi continuare ad asciugare sotto vuoto a 70 °C per 6 ore. Dopo che la temperatura del forno a vuoto è scesa a temperatura ambiente, l'espansione polare è stata rapidamente trasferita nel vano portaoggetti per essere pesata e messa da parte. Il carico di materiale attivo per unità di area del catodo in questo studio è di circa 0,6 mgâcm-2. Gli elettrodi basati su SCMC e CMCP sono indicati rispettivamente come S@pPAN/SCMC e S@pPAN/CMC.

1.3 Test delle prestazioni elettrochimiche

Una batteria a bottone di tipo 2016 è stata assemblata nell'ordine: custodia dell'elettrodo positivo, foglio dell'elettrodo positivo, separatore e foglio di litio. L'elettrolita è una soluzione di 1 mol L-1 LiPF6 di etilene carbonato (EC)/dimetil carbonato (DMC) (rapporto in volume 1:1) + frazione di massa 10% fluoroetilene carbonato (10% FEC). Il diaframma è un diaframma in polietilene (PE). .Utilizzare il sistema di test delle batterie Xinwei per condurre test di carica e scarica a corrente costante sulle batterie assemblate. La batteria è stata lasciata riposare per 4 ore prima di procedere al ciclo per infiltrare completamente l'elettrolita nel separatore e negli elettrodi. La tensione di interruzione carica-scarica variava da 1,0 a 3,0 V e durante il ciclo è stata mantenuta una temperatura costante di 25 °C. Il test del ciclo a lungo termine è stato eseguito con una densità di corrente di 2°C e le prestazioni della batteria sono state testate con una densità di corrente di 0,5°C, 1°C, 3°C, 5°C e 7°C. La voltammetria ciclica (CV) è stata eseguita su una workstation elettrochimica CHI 760E con una velocità di scansione di 1 mV s-1. La capacità specifica è calcolata in base al componente attivo zolfo.

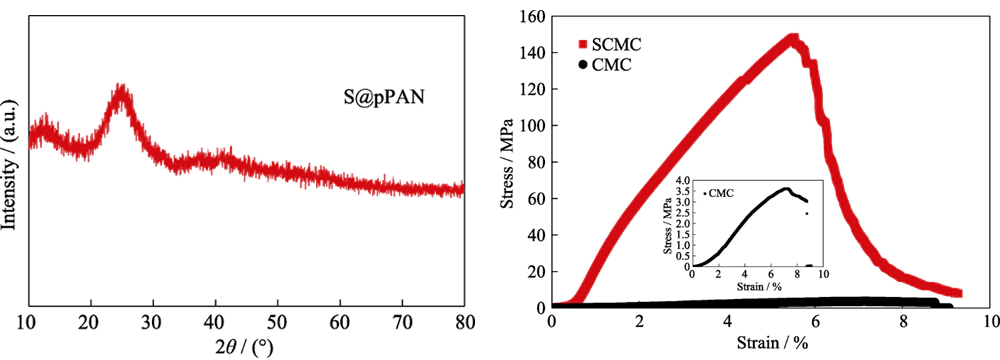

1.4 Caratterizzazione delle proprietà fisiche

La spettroscopia fotoelettronica a raggi X (XPS) è stata utilizzata per analizzare gli elementi superficiali dei fogli di litio dopo il ciclo della batteria e la preparazione del campione è stata completata in un vano portaoggetti. Lo spettro XRD del materiale S@pPAN è stato testato mediante diffrattometro a raggi X (XRD).Altri ioni di litio Materiali per batterie da TOB New Energy