I. Analisi della tecnologia di preparazione degli elettrodi a secco

1. Introduzione ai processi a secco e a umido e confronto dei materiali

Il tradizionale processo a umido prevede la miscelazione di materiale attivo, agente conduttivo e legante in un solvente in rapporti specifici, quindi il rivestimento della miscela sulla superficie del collettore di corrente tramite un'apposita macchina a fessura, seguita dalla calandratura.

Il processo a secco prevede la miscelazione a secco uniforme di particelle attive e agenti conduttivi, l'aggiunta di un legante, la formazione di una pellicola autoportante tramite fibrillazione del legante e infine la calandratura sulla superficie del collettore di corrente.

2. Processo di produzione di film secco

2.1 Processo di preparazione a secco del film autoportante

I metodi per la produzione di film secco includono la fibrillazione del legante e la spruzzatura elettrostatica, con la fibrillazione del legante come tecnica prevalente. La spruzzatura elettrostatica presenta prestazioni inferiori rispetto alla fibrillazione del legante in termini di successiva lavorabilità, stabilità di adesione, flessibilità dell'elettrodo e durata.

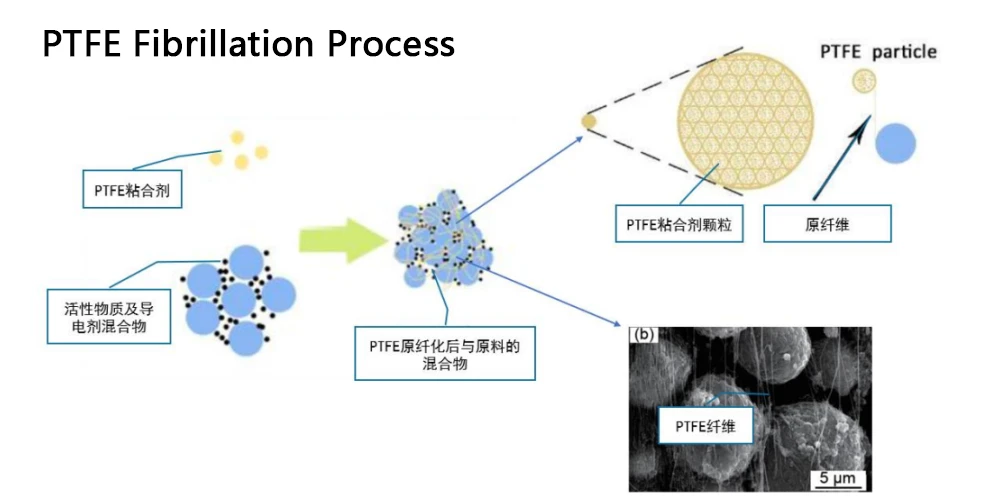

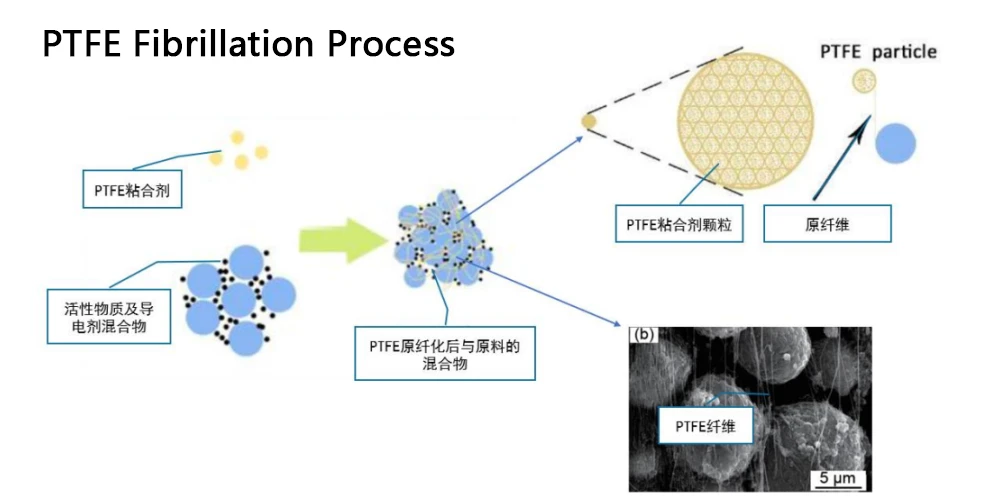

Fibrillazione del legante: la polvere del materiale attivo e l'agente conduttivo vengono miscelati, viene aggiunto il legante PTFE e viene applicata un'elevata forza di taglio esterna per fibrillare il PTFE, legando la polvere del film dell'elettrodo. La miscela viene quindi estrusa in un film autoportante.

Spruzzatura elettrostatica: il materiale attivo, l'agente conduttivo e le particelle di legante vengono premiscelati con gas ad alta pressione. La polvere viene caricata negativamente tramite una pistola a spruzzo elettrostatica e depositata su un collettore di corrente a lamina metallica caricata positivamente. Il collettore rivestito di legante viene quindi pressato a caldo; il legante fuso aderisce ad altre polveri e viene compresso in una pellicola autoportante.

2.2 Principio della tecnologia del processo a secco di fibrillazione

La fibrillazione trasforma il PTFE in fibrille sotto l'azione di una forza di taglio esterna. Grazie alle basse forze di van der Waals e all'impilamento libero del PTFE, le forze di taglio convertono gli agglomerati in fibrille che formano una rete di polvere elettrodica che lega l'elettrodo.

Temperatura e taglio sono fattori critici che influenzano la fibrillazione del PTFE. Oltre i 19 °C, il PTFE passa da un sistema cristallino triclino a uno esagonale, ammorbidendo le catene molecolari e favorendo la fibrillazione.

La produzione di film di fibrillazione precede la calandratura degli elettrodi. Le apparecchiature di fibrillazione più diffuse includono mulini a getto, estrusori a vite e mulini aperti.

Dopo un'accurata miscelazione del PTFE e del materiale attivo, la miscela viene immessa in una macchina di fibrillazione. Sotto la pressione dei rulli, forma una pellicola autoportante. I dati sperimentali mostrano che velocità di alimentazione inferiori aumentano l'impedenza della pellicola dell'elettrodo, mentre una maggiore forza di calandratura riduce l'impedenza.

II. Elettrodo secco vs. elettrodo umido: vantaggi e svantaggi

1. Costi inferiori: riduzione del 18% dei costi di produzione

Il processo a secco prevede meno fasi. La produzione in serie riduce i costi di produzione delle celle del 18% (0,056 RMB/Wh). Nel processo a umido, il rivestimento/essiccazione e il recupero del solvente rappresentano rispettivamente il 22,76% e il 53,99% dei costi di attrezzature, manodopera, impianti ed energia. Il processo a secco sostituisce il rivestimento in sospensione con la formazione di un film autoportante, eliminando il solvente NMP, l'essiccazione degli elettrodi e il recupero del solvente, riducendo significativamente i costi.

II. Elettrodo secco vs. elettrodo umido: vantaggi e svantaggi

1. Costi inferiori: riduzione del 18% dei costi di produzione

Il processo a secco prevede meno fasi. La produzione in serie riduce i costi di produzione delle celle del 18% (0,056 RMB/Wh). Nel processo a umido, il rivestimento/essiccazione e il recupero del solvente rappresentano rispettivamente il 22,76% e il 53,99% dei costi di attrezzature, manodopera, impianti ed energia. Il processo a secco sostituisce il rivestimento in sospensione con la formazione di un film autoportante, eliminando il solvente NMP, l'essiccazione degli elettrodi e il recupero del solvente, riducendo significativamente i costi.

Il processo a secco è più ecologico e scalabile. L'NMP (N-metilpirrolidone) tossico richiede un riciclo ad alta intensità energetica nei processi a umido. Il processo a secco senza solventi semplifica i flussi di lavoro, riduce l'ingombro delle apparecchiature e consente la produzione di elettrodi su larga scala.

2.

Maggiore densità del materiale attivo: aumento della densità energetica del 20%

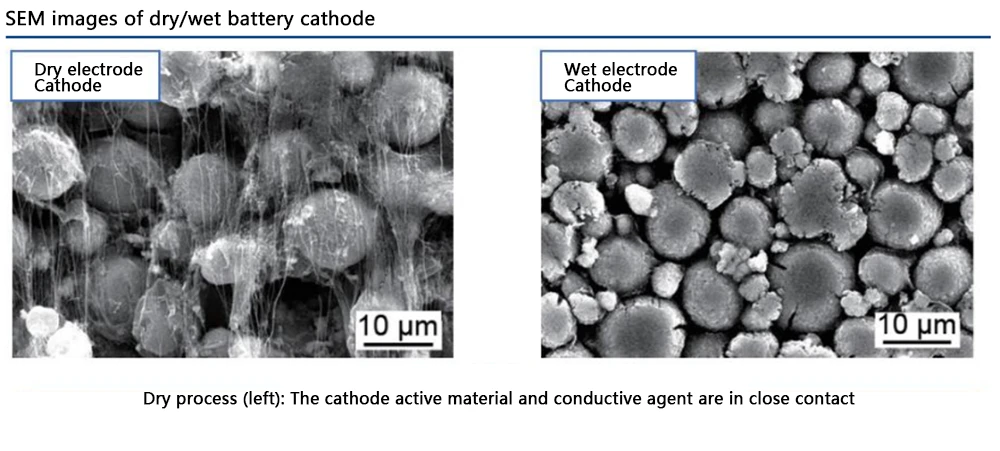

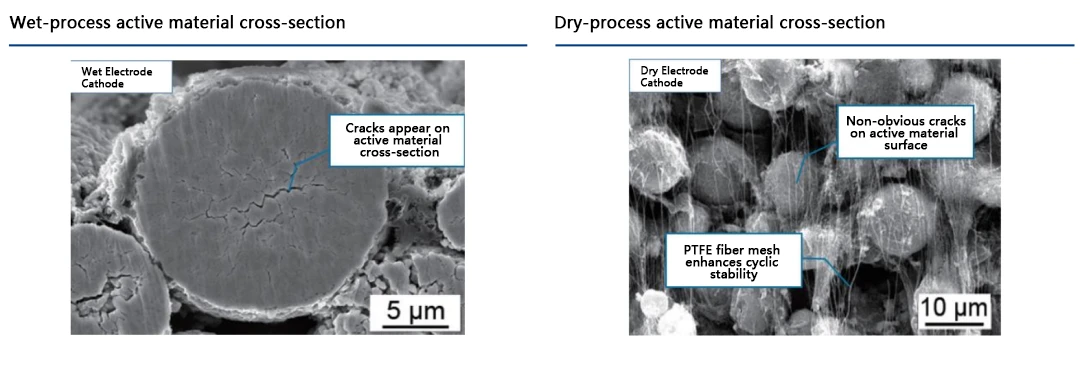

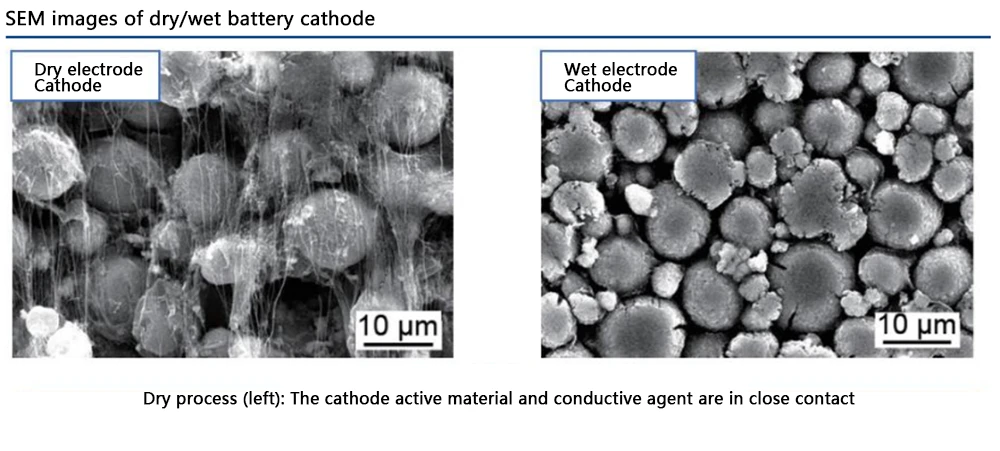

La fibrillazione del PTFE consente una morfologia più uniforme degli elettrodi asciutti rispetto a quelli bagnati. L'evaporazione del solvente durante la lavorazione a umido crea vuoti tra il materiale attivo e gli agenti conduttivi, riducendo la densità di compattazione. Senza essiccazione, gli elettrodi asciutti eliminano i vuoti, garantendo un contatto più stretto con le particelle.

Gli elettrodi asciutti raggiungono una densità di compattazione più elevata con meno crepe/micropori:

-

LFP: 2,30 g/cm³ → 3,05 g/cm³ (+32,61%)

-

NMC: 3,34 g/cm³ → 3,62 g/cm³ (+8,38%)

-

Anodo di grafite: 1,63 g/cm³ → 1,81 g/cm³ (+11,04%)

Un contenuto di materiale attivo più elevato per volume consente una maggiore densità energetica.

Le batterie a secco raggiungono una densità energetica superiore del 20% a parità di condizioni. I dati Maxwell mostrano che gli elettrodi a secco superano i 300 Wh/kg, con un potenziale di 500 Wh/kg.

Gli elettrodi asciutti supportano limiti di spessore maggiori (30 µm–5 mm rispetto ai 160 µm degli elettrodi bagnati), migliorando la capacità areale e la compatibilità con diversi materiali attivi.

3. Prestazioni elettriche superiori

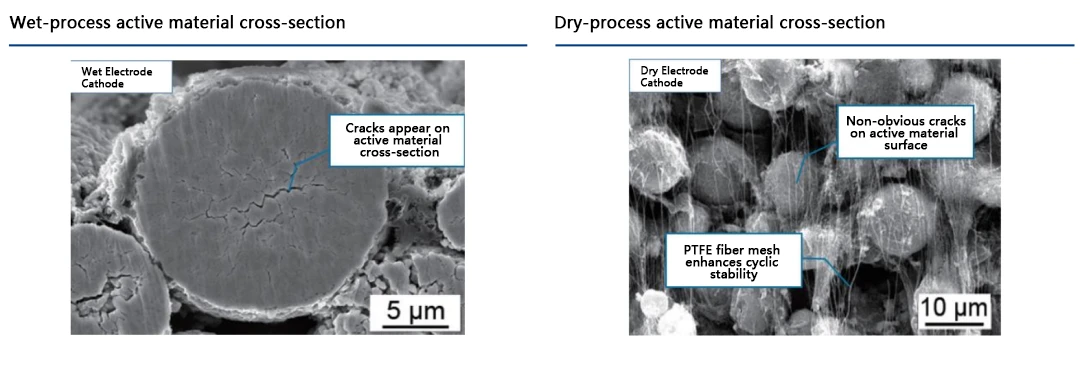

I test di laboratorio confermano che le batterie a processo secco eccellono in termini di durata, resistenza e impedenza. La rete di fibrille migliora la stabilità del materiale e le prestazioni elettriche.

Nella lavorazione a umido, 500 cicli accumulano stress interno nelle particelle attive, causando cricche trasversali che degradano le prestazioni della batteria. Nella lavorazione a secco, la rete di fibrille ricopre i materiali attivi, mantenendo l'integrità strutturale dopo 500 cicli con cricche superficiali minime. La struttura a rete sopprime inoltre l'espansione del materiale attivo, impedisce il distacco delle particelle dai collettori di corrente e migliora la stabilità e le prestazioni elettriche.

Contattaci per maggiori informazioni sui nostri

soluzioni per elettrodi secchi

.