Negli ultimi anni, il rapido sviluppo di elettroliti solidi a base di solfuri – tra cui Li₂S-SiS₂, Li₂S-B₂S₃, Li₂S-P₂S₅, Li(₁₀±₁)MP₂S₁₂ (dove M = Ge, Si, Sn, Al o P) e Li₆PS₅X (dove X = Cl, Br, I) – ha, in particolare, parzialmente risolto il problema dell'insufficiente conduttività intrinseca degli elettroliti solidi. Questo progresso è esemplificato dai solfuri a struttura tio-LISICON come Li₁₀GeP₂S₁₂(LGPS), che presentano una conduttività agli ioni di litio a temperatura ambiente estremamente elevata, pari a 12 mS/cm, superiore a quella degli elettroliti liquidi.

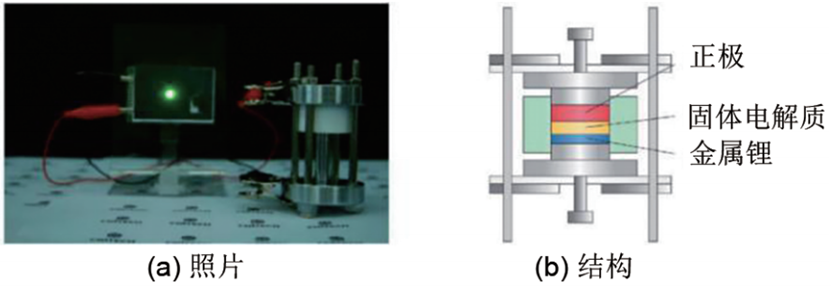

La Figura 1(a) mostra una batteria al litio allo stato solido che utilizza un pellet pressato a freddo di polvere elettrolitica solida ceramica Li₁₀Ge₂PS₁₂ con una conduttività elettrica a temperatura ambiente superiore a 5 mS/cm, un materiale catodico LiCoO₂, un elettrolita al 99% (30Li₂S·70P₂S₅)·1% P₂O₅ come elettrolita modificatore lato anodo e litio metallico come anodo. Questa batteria può normalmente scaricarsi e funzionare a temperatura ambiente per accendere una lampada a LED. Uno schema della struttura del componente principale è mostrato nella Figura 1(b), da cui si può osservare che lo strato catodico, lo strato elettrolitico solido inorganico e il foglio di litio sono saldamente legati e pressati insieme in uno stampo. I metodi e i processi di preparazione di ciascun componente saranno descritti in dettaglio di seguito.

Figura 1: Batteria al litio allo stato solido basata su elettrolita solido di solfuro

1 Metodo di preparazione del catodo

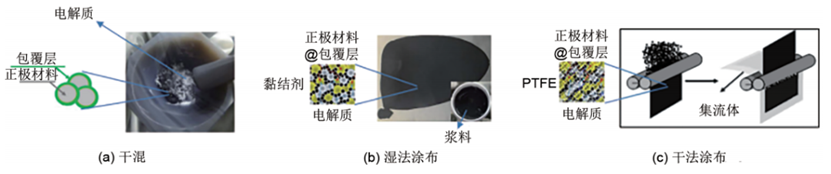

La polvere di elettrolita solido di solfuro presenta un modulo di Young di circa 20 GPa, oltre a una forte adesione, un'elevata comprimibilità e una tendenza alla deformazione plastica. Dopo la pressatura a freddo, dimostra una bassa resistenza al bordo dei grani; pertanto, è adatta alla miscelazione a secco diretta con la polvere catodica durante la preparazione dello strato catodico [Fig. 2(a)]. Durante la miscelazione a secco, l'agente conduttivo, l'elettrolita solido di solfuro e il materiale catodico vengono aggiunti simultaneamente a una malta, seguita da macinazione manuale o miscelazione meccanica mediante un agitatore. È importante notare che la compatibilità tra i diversi materiali catodici e l'elettrolita, l'applicabilità di vari agenti conduttivi e l'idoneità di diversi rivestimenti catodici devono essere valutate in condizioni pratiche.

Figura 2: Metodo di preparazione del catodo per batterie al litio allo stato solido basate su elettroliti solidi di solfuro

Per la fabbricazione roll-to-roll (R2R) su larga scala di batterie al solfuro, il processo di rivestimento a umido [Fig. 2(b)] potrebbe essere più adatto per l'aumento di scala. Questo perché sono necessari leganti polimerici e solventi per preparare strati di elettrolita e elettrodo a film sottile con le proprietà meccaniche necessarie per processi R2R ad alta produttività. Inoltre, la presenza di polimeri flessibili nell'elettrolita/elettrodo può efficacemente tamponare lo stress e la deformazione generati durante i ripetuti cicli di carica-scarica, mitigando problemi come la formazione di crepe e il distacco di particelle.

Tuttavia, durante la preparazione è necessario tenere presente quanto segue: ① Il legante polimerico deve essere disciolto in solventi apolari o debolmente polari (ad esempio, xilene) con reattività trascurabile verso i solfuri; ② È necessario utilizzare leganti con forte adesione, poiché un eccesso di polimero influirebbe negativamente sulla conduttività ionica e sulla stabilità termica dell'elettrolita/elettrodo; ③ Il legante polimerico deve presentare un'elevata flessibilità. Sebbene polimeri come il polistirene (PS) e il polimetilmetacrilato (PMMA) possano dissolversi in xilene, diventano estremamente rigidi dopo l'evaporazione del solvente, causando la rottura dell'elettrolita/elettrodo. Pertanto, la maggior parte degli studi ha selezionato la gomma nitrilica (NBR) e la gomma stirene-butadiene (SBR). Tuttavia, i leganti a base di gomma non possono generare conduttività ionica interna, il che degrada significativamente le prestazioni elettrochimiche della batteria anche se utilizzati in piccole quantità. Pertanto, la futura direzione per il rivestimento a umido degli elettroliti di solfuro è lo sviluppo di polimeri con elevata conduttività ionica, eccellente stabilità termica, solubilità in solventi non polari o debolmente polari e insolubilità nei polisolfuri.

Tuttavia, il processo di preparazione della sospensione umida sopra descritto comporta un utilizzo significativo di solventi, che inevitabilmente lascia residui di solventi a piccole molecole nella miscela. Questi residui possono innescare reazioni collaterali, riducendo la conduttività dell'elettrolita e compromettendo gravemente la durata della batteria. Inoltre, l'incapsulamento incompleto dei materiali attivi da parte di leganti polimerici in soluzione può portare a un fallimento del trasferimento di carica. L'evaporazione del solvente determina inoltre una scarsa compattezza degli strati degli elettrodi, ostacolando i processi cinetici della batteria. Infine, l'emissione e il recupero dei solventi rappresentano sfide inevitabili per la produzione su larga scala.

Pertanto, la tecnologia di rivestimento a secco che utilizza politetrafluoroetilene (PTFE) [Fig. 2(c)] è emersa come un approccio alternativo. Essa prevede principalmente tre fasi: 1. Miscelazione a secco dell'elettrolita, dei materiali degli elettrodi e del PTFE tramite macinazione a sfere; 2. Laminazione della polvere in un film sottile; 3. Laminazione del film con un collettore di corrente per formare l'elettrodo. A causa delle forze intermolecolari estremamente deboli tra le catene fluoro-carbonio nel PTFE e dell'elevata flessibilità delle sue catene molecolari, le particelle fini di polvere di PTFE con elevato peso molecolare subiscono fibrosi sotto l'azione di forze direzionali. Nello specifico, le microparticelle all'interno dei grani si allineano regolarmente nella direzione della forza di taglio, formando strutture fibrose e reticolari. Ciò consente l'incapsulamento ravvicinato ma non completo di materiali attivi, elettroliti e carbonio conduttivo.

2 Metodo di preparazione dell'anodo

Gli elettroliti solidi di solfuro ternario con struttura tio-LISICON presentano un'elevata conduttività; tuttavia, studi sperimentali e computazionali hanno riportato che reazioni interfacciali spontanee e a propagazione progressiva tra litio metallico ed elettroliti come LGPS o Li₁₀Sn₂PS₁₂ generano fasi interfacciali con bassa conduttività ionica (ad esempio, Li₂S, Li₃P) e alta conduttività elettronica (ad esempio, Li₁₅Ge₄). Queste fasi aumentano l'impedenza interfacciale Li/LGPS, causano cortocircuiti nelle batterie al litio allo stato solido e limitano fortemente lo sviluppo di batterie al litio allo stato solido ad alta densità energetica. Per migliorare la stabilità chimica/elettrochimica degli elettroliti di solfuro, in particolare dei solfuri ternari contenenti germanio, stagno, zinco, ecc., nei confronti del litio metallico, attualmente esistono tre approcci principali.

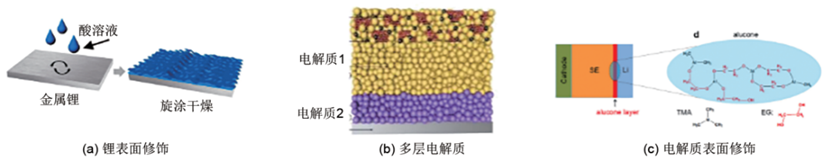

(1) Trattamento superficiale del litio metallico per generare in situ uno strato di modifica superficiale conduttivo di ioni per proteggere l'elettrolita di solfuro. Come mostrato in Fig. 3(a), Zhang et al. hanno ottenuto un aumento dell'area di contatto tra lo strato di modifica e il litio metallico controllando la reazione del Li con H₃PO₄ puro per formare uno strato protettivo di LiH₂PO₄. Ciò ha evitato il contatto diretto tra litio metallico e LGPS, ha impedito la penetrazione di fasi intermedie conduttive miste di ioni ed elettroni all'interno dell'LGPS e ha migliorato il problema della lenta cinetica interfacciale litio-ione. I risultati hanno mostrato che con la modifica di LiH₂PO₄, la stabilità del litio dell'LGPS è stata significativamente migliorata. La batteria al litio allo stato solido LCO/LGPS/LiH₂PO₄-Li ha offerto una durata del ciclo ultra-lunga e un'elevata capacità: a 25 °C e una corrente di scarica di 0,1 °C, la capacità di scarica reversibile del 500° ciclo si è mantenuta a 113,7 mA·h/g, con un tasso di ritenzione dell'86,7%. Inoltre, la cella simmetrica Li/Li ha potuto ciclare stabilmente per oltre 950 ore con una densità di corrente di 0,1 mA/cm².

Figura 3: Metodo di modifica dell'anodo per batterie al litio allo stato solido basate su elettroliti solidi di solfuro

(2) Utilizzo di un elettrolita solido di solfuro a strato di transizione stabile verso il litio metallico per proteggere l'altro strato. Come mostrato in Fig. 3(b), Yao et al. hanno proposto una struttura elettrolitica a doppio strato LGPS/LPOS per migliorare la conduzione ionica e la stabilità dell'interfaccia LGPS/Li, che ha ottenuto risultati favorevoli in vari sistemi di batterie. Tuttavia, un elettrolita a doppio strato più spesso può ridurre la densità energetica gravimetrica complessiva della batteria. Il suo metodo di assemblaggio prevede prima la pressatura a freddo di uno strato di elettrolita, poi la pressatura a freddo di un altro strato di elettrolita sulla sua superficie, seguita dall'impilamento di catodo e anodo e dall'applicazione di pressione insieme.

(3) Generazione in situ di uno strato di modifica sulla superficie dell'elettrolita (interfaccia elettrolita/elettrodo). Come mostrato in Fig. 3(c), Gao et al. hanno aggiunto 1 mol/L di elettrolita LiTFSI DOL-DME all'interfaccia LGPS/Li, generando sali di litio ibridi organico-inorganico come LiO-(CH₂O)ₙ-Li, LiF, -NSO₂-Li e Li₂O, consentendo alla cella simmetrica Li/LGPS/Li di effettuare cicli stabilmente per 3000 ore con una densità di corrente di 0,1 mA/cm². Chien et al. hanno utilizzato l'imaging NMR allo stato solido per scoprire che si verificava un significativo esaurimento di Li all'interfaccia della cella simmetrica Li/LGPS/Li dopo il ciclo, e il rivestimento con PEO-LiTFSI potrebbe migliorare la deposizione insufficiente e irregolare di Li all'interfaccia. Sebbene questi metodi abbiano migliorato in una certa misura la compatibilità tra elettroliti di solfuro e anodi metallici al litio, potrebbero anche presentare problemi, quali il principio poco chiaro della caduta dell'elettrolita e la ridotta stabilità termica dell'elettrolita dovuta all'aggiunta di polimeri.

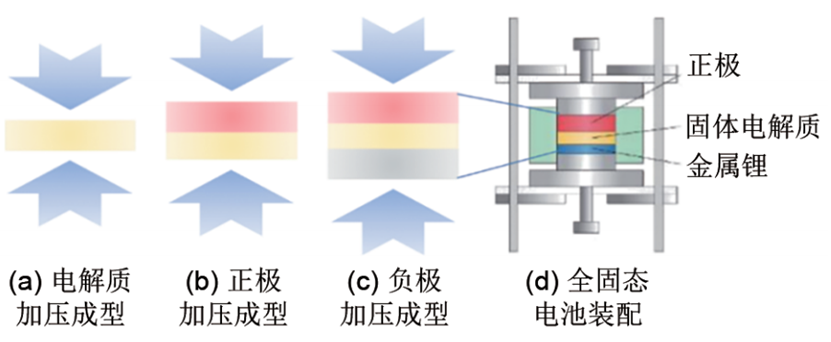

Figura 4: Metodo di assemblaggio di batterie al litio allo stato solido basate su elettroliti solidi di solfuro

2.3 Metodo di assemblaggio di batterie al litio allo stato solido basate su elettroliti solidi di solfuro

Per quanto riguarda l'assemblaggio di batterie al litio allo stato solido con elettroliti solidi di solfuro, come mostrato in Fig. 4, il processo prevede principalmente i seguenti passaggi: ① Pressurizzazione e formatura dell'elettrolita, tipicamente con una pressione di 120-150 MPa; ② Pressurizzazione e formatura del catodo, fissando una lamiera di acciaio come collettore di corrente, tipicamente con una pressione di 120-150 MPa; ③ Pressurizzazione e formatura dell'anodo: per il litio metallico, la pressione tipica è di 120-150 MPa; per la grafite, la pressione tipica è di 250-350 MPa, con una lamiera di acciaio fissata come collettore di corrente; ④ Serraggio dei bulloni della batteria. È importante notare che la lettura sul quadrante della pressa idraulica deve essere convertita in base alla forma effettiva dello stampo della batteria e che è necessario evitare cortocircuiti della batteria durante l'assemblaggio.

Riferimenti: Cui Yanming, Zhang Zhihua, Huang Yuanqiao e altri. Metodi di preparazione e assemblaggio di elettrodi per batterie al litio allo stato solido [J]. Energy Storage Science and Technology, 2021, 10(3): 12.