Gli elettrodi delle batterie agli ioni di litio (LIB) sono composti principalmente da materiali elettrochimicamente attivi, additivi conduttivi, leganti, collettori di corrente e altri componenti. Tra questi, i leganti svolgono un ruolo fondamentale negli elettrodi delle batterie agli ioni di litio. I leganti permettono ai materiali attivi e conduttivi di aderire saldamente al collettore di corrente, formando una struttura elettrodica completa. Impediscono il distacco o l'esfoliazione dei materiali attivi durante i processi di carica e scarica, disperdendoli uniformemente. Ciò consente la formazione di una rete di trasporto di elettroni e ioni favorevole, facilitando così il trasporto efficiente di elettroni e ioni di litio.

Attualmente, le sostanze utilizzate come leganti per elettrodi includono il poli(fluoruro di vinilidene) ( PVDF) , carbossimetilcellulosa (CMC), gomma stirene-butadiene (SBR), polivinilpirrolidone (PVP), polimetilmetacrilato (PMMA), poliacrilonitrile (PAN), poliacido acrilico ( PAA ), poli(vinil alcol) (PVA), alginato di sodio (Alg), polimero di β-ciclodestrina (β-CDp), emulsione di polipropilene (LA132), poli(tetrafluoroetilene) ( PTFE ), e così via, nonché derivati funzionalizzati dei polimeri o copolimeri sopra menzionati formati da monomeri.

Negli elettrodi delle batterie agli ioni di litio (LIB), le prestazioni ideali del legante dovrebbero includere:

(1) stabilità chimica ed elettrochimica in un dato sistema elettrodo/elettrolita, resistenza alla corrosione dell'elettrolita e nessuna occorrenza di reazioni redox all'interno dell'intervallo di tensione operativa;

(2) Dovrebbe presentare una buona solubilità, con un rapido tasso di dissoluzione e un'elevata solubilità nei solventi, e i solventi richiesti dovrebbero essere sicuri, rispettosi dell'ambiente e non tossici, preferendo i solventi a base d'acqua;

(3) Dovrebbe avere una viscosità moderata per facilitare la miscelazione della sospensione e mantenerne la stabilità, pur possedendo una forte adesione, con conseguenti elettrodi con elevata resistenza alla pelatura, eccellenti proprietà meccaniche e basso utilizzo di legante;

(4) Dovrebbe dimostrare una buona flessibilità per tollerare la flessione durante la manipolazione degli elettrodi e i cambiamenti di volume delle particelle di materiale attivo durante i cicli di carica-scarica delle batterie agli ioni di litio;

(5) Dovrebbe essere in grado di formare una rete conduttiva ideale con agenti conduttivi, portando ad elettrodi con buona conduttività elettrica e capacità di conduzione degli ioni di litio;

(6) Dovrebbe essere ampiamente disponibile e a basso costo.

In questo documento vengono riassunti i recenti risultati della ricerca sui leganti per elettrodi LIB, con particolare attenzione all'introduzione dei meccanismi di adesione dei leganti negli elettrodi e dei leganti a base di olio e acqua comunemente utilizzati negli attuali elettrodi LIB.

1 Meccanismo di adesione dei leganti negli elettrodi delle batterie agli ioni di litio

Il processo di produzione degli elettrodi LIB prevede in genere quattro fasi: miscelazione di vari materiali (inclusi i materiali attivi degli elettrodi) in un solvente per formare una sospensione per batteria, applicazione della sospensione su un collettore di corrente, essiccazione e laminazione. Si ritiene generalmente che gli elettrodi LIB siano costituiti da tre componenti: particelle di materiale attivo (AM) che fungono da fonti di ioni ed elettroni, uno spazio poroso riempito di elettrolita per la conduzione ionica e domini leganti al carbonio (CBD) che forniscono conduttività.

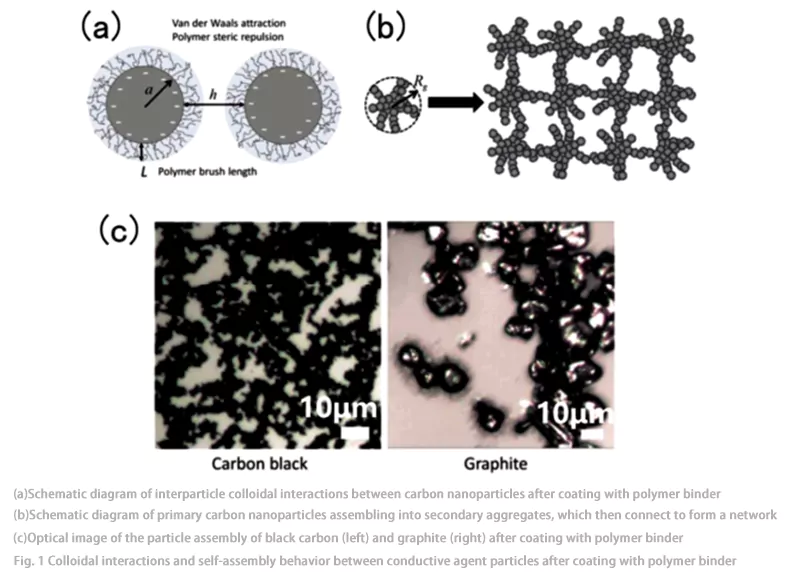

Il CBD è tipicamente composto da nanoparticelle di carbonio connesse da un legante polimerico (Fig. 1), mentre la sospensione precursore necessaria per la preparazione dell'elettrodo è costituita da particelle di materiale attivo (AM) di dimensioni micrometriche sospese all'interno del CBD. Il CBD influenza direttamente l'efficienza di trasporto di ioni ed elettroni nell'elettrodo, nonché la qualità degli strati di passivazione (ad esempio, film di interfase elettrolitica solida [SEI] e di interfase elettrolitica catodica [CEI]) formati sulla superficie dei materiali attivi a contatto con l'elettrolita. Pertanto, il CBD svolge un ruolo critico nel processo di produzione degli elettrodi: una quantità insufficiente di CBD porta a una scarsa connettività degli elettrodi, con conseguente trasporto di elettroni inadeguato e insufficiente resistenza meccanica degli elettrodi; un livello eccessivo di CBD aumenta il peso proprio e il volume della batteria e può persino rallentare il trasporto di ioni.

Zielke et al. hanno utilizzato un nuovo approccio che combina la tomografia computerizzata a raggi X (TC) e la progettazione virtuale per confrontare l'influenza di due modelli di dominio legante il carbonio (CBD) sull'area superficiale, la tortuosità e la conduttività elettrica del film di interfase elettrolitica solida (SEI) sugli elettrodi delle batterie agli ioni di litio (LIB) durante gli stati di carica e scarica. I risultati hanno dimostrato che il contenuto di CBD influisce significativamente sui parametri di trasporto delle LIB sia in condizioni di carica che di scarica, mentre la morfologia del CBD esercita un effetto critico solo sullo stato di scarica.

Il gruppo di Prasher ha proposto un modello microreologico che incorpora interazioni colloidali interparticellari e interazioni idrodinamiche, utilizzato per prevedere la viscosità di sospensioni di nanoparticelle di carbonio conduttive e leganti polimerici, nonché dell'intera sospensione anodica. I risultati hanno rivelato che le interazioni tra le nanoparticelle di carbonio dipendono in larga misura dal rapporto tra particelle e legante polimerico e dal peso molecolare di quest'ultimo. Inoltre, le variazioni nelle interazioni interparticellari si riflettono chiaramente nella struttura autoassemblante delle particelle, che a sua volta si manifesta nella viscosità della sospensione.

Srivastava et al. hanno chiarito l'influenza dell'adesione tra materiale attivo (AM) e dominio legante al carbonio (CBD) e la coesione all'interno del CBD sulla microstruttura dell'elettrodo e sulle proprietà chiave correlate al trasporto elettrochimico (come la tortuosità del trasporto ionico, la conduttività elettronica e l'area interfacciale disponibile tra materiale attivo (AM) ed elettrolita) attraverso simulazioni di dinamica delle particelle e dinamica dei colloidi.

2 leganti elettrodici comuni per batterie agli ioni di litio

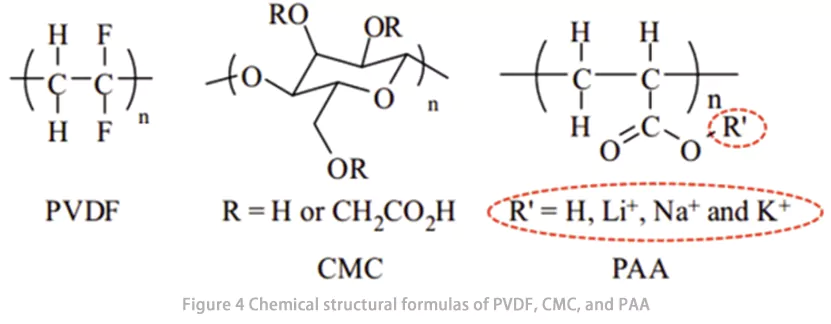

2.1 Fluoruro di polivinilidene (a base di olio)

Il polivinilidenfluoruro (PVDF) è uno dei primi leganti utilizzati. Presenta un'elevata resistenza meccanica e un'ampia finestra di stabilità elettrochimica, il che lo rende ampiamente utilizzato come legante per gli elettrodi delle batterie in vari sistemi, comprese le batterie agli ioni di litio (LIB). Nella produzione su larga scala dell'industria delle batterie agli ioni di litio, composti organici fortemente polari come l'N-metil-2-pirrolidone (NMP) e l'N,N-dimetilformammide (DMF) sono comunemente utilizzati come solventi. Il PVDF viene prima disciolto in questi solventi per formare una soluzione oleosolubile, che viene poi utilizzata come legante per batterie al litio.

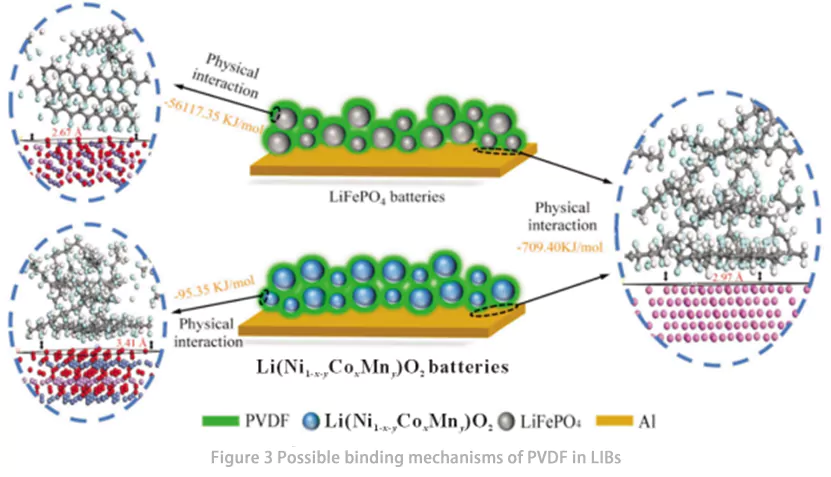

Zhong et al. hanno studiato il meccanismo di legame tra materiale attivo (AM) e polivinilidenfluoruro (PVDF) nelle batterie agli ioni di litio (LIB) attraverso simulazioni di teoria del funzionale della densità (DFT) e analisi dell'interfaccia di legame tra particelle di AM e legante negli elettrodi delle batterie agli ioni di litio (Fig. 2). I risultati delle simulazioni di processo e dei calcoli teorici hanno indicato che nelle batterie LiFePO₄ (LFP), l'interazione di legame tra LFP e PVDF era significativamente più forte di quella tra PVDF e alluminio (Al), mentre nelle batterie Ni-Co-Mn (NCM), l'interazione di legame tra NCM e PVDF era più debole di quella tra PVDF e Al. Le analisi con microscopia elettronica a scansione (SEM) e spettroscopia elettronica Auger (AES) hanno rivelato che nelle batterie LFP, il PVDF era distribuito principalmente sulla superficie dell'LFP, indicando scarse prestazioni adesive del PVDF nelle batterie LFP. Al contrario, nelle batterie NCM, il PVDF era distribuito uniformemente sulle superfici dei materiali attivi e dell'Al, a indicare buone prestazioni adesive del PVDF nelle batterie NCM. Questi risultati di ricerca suggeriscono che lo sviluppo di nuovi leganti a base di PVDF per batterie agli ioni di litio dovrebbe dare priorità al miglioramento dell'interazione di legame tra il legante e l'Al. Inoltre, hanno confermato che le interazioni tra AM, Al e PVDF nelle batterie agli ioni di litio sono principalmente di natura fisica piuttosto che chimica.

2.2 Carbossimetilcellulosa e gomma stirene-butadiene (a base d'acqua)

La carbossimetilcellulosa (CMC) è un derivato polimerico lineare della cellulosa, formato dalla sostituzione differenziale della cellulosa naturale con gruppi carbossimetilici. Essendo un acido debole poliprotico, la CMC può dissociarsi per formare gruppi funzionali anionici carbossilati. Inoltre, la presenza di gruppi carbossimetilici rende la CMC più solubile in acqua rispetto all'etilcellulosa (EC), alla metilcellulosa (MC) e all'idrossietilcellulosa (HEC). Questa solubilità in acqua consente alla CMC di essere utilizzata nella produzione di elettrodi a base d'acqua, offrendo vantaggi rispetto al PVDF in termini di basso costo, non tossicità e produzione ecocompatibile. I gruppi carbossilici liberi presenti nella CMC possono interagire con i gruppi ossidrilici sulle superfici di materiali come silicio/carbonio, facilitando la formazione di una rete ideale di domini leganti il carbonio (CBD) negli elettrodi. Inoltre, la CMC è caratterizzata da basso costo, buona stabilità termica e compatibilità ambientale, il che la rende un potenziale legante per gli anodi nelle batterie agli ioni di litio (LIB).

Studi condotti da Lee et al. hanno dimostrato che le sospensioni di grafite che utilizzano carbossimetilcellulosa (CMC) con un basso grado di sostituzione come legante presentano una migliore stabilità. Questo perché la CMC con un basso grado di sostituzione presenta una maggiore idrofobicità, che ne migliora l'interazione con la superficie della grafite in ambiente acquoso. Drofenik et al. hanno dimostrato che un anodo di grafite che utilizza una piccola quantità di CMC (con una frazione in massa del 2%) può ottenere lo stesso effetto di una grande quantità di legante al polivinilidenfluoruro (PVDF) (10%). Inoltre, ciò non influisce sulla normale intercalazione/deintercalazione degli ioni di litio nell'elettrodo di grafite né sulla formazione del film di interfase elettrolitica solida (SEI). Questi risultati indicano che l'uso di CMC riduce la quantità di legante richiesta, il che è vantaggioso per migliorare la densità energetica degli elettrodi delle batterie agli ioni di litio (LIB), rendendo la CMC un eccellente legante anodico per le batterie agli ioni di litio.

Tuttavia, il legante a base di carbossimetilcellulosa (CMC) acquosa presenta elevata rigidità e fragilità. Dopo l'essiccazione sotto vuoto, sulla superficie degli elettrodi che utilizzano la CMC come legante sono visibili delle crepe, che possono persino causare la formazione di fessure tra il rivestimento del materiale attivo e il collettore di corrente, causando "rilascio di materiale" nell'elettrodo. Per risolvere questo problema, Liu et al. hanno utilizzato la gomma stirene-butadiene (SBR) come additivo flessibile per il legante CMC. Hanno confrontato gli effetti dei leganti compositi SBR-CMC con i tradizionali leganti in PVDF sulla stabilità ciclica degli anodi in silicio (Si) e hanno studiato le proprietà meccaniche e il comportamento di rigonfiamento dei leganti compositi SBR-CMC in soluzioni elettrolitiche. I risultati hanno mostrato che l'aggiunta di SBR ha ridotto efficacemente la fragilità dell'elettrodo. Rispetto ai leganti in PVDF, gli anodi in Si che utilizzano leganti compositi SBR-CMC hanno mostrato un modulo di Young inferiore, un maggiore allungamento massimo e una maggiore forza di adesione al collettore di corrente.

La ricerca del gruppo di Dahn ha dimostrato che gli elettrodi in silicio (Si) realizzati con leganti compositi SBR-CMC presentano una migliore ritenzione della capacità rispetto a quelli realizzati utilizzando solo leganti CMC. Inoltre, il loro studio ha rivelato che, essendo il CMC un polimero altamente rigido e fragile, il legante CMC acquoso si comporta bene come legante in elettrodi con un'elevata velocità di variazione di volume delle particelle di materiale attivo. Tuttavia, il legante CMC acquoso assorbe meno elettroliti carbonatici organici rispetto al PVDF, il che può influire sulla capacità di velocità degli elettrodi che utilizzano il CMC come legante.

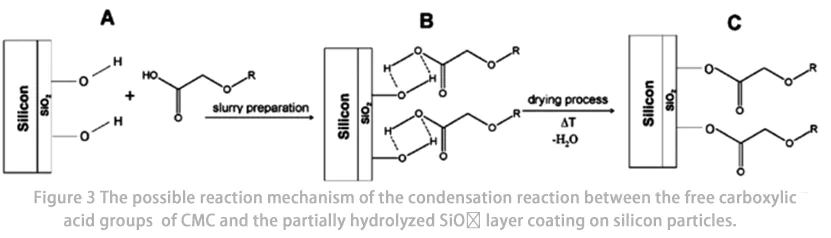

Inoltre, la CMC viene utilizzata anche come additivo per migliorare la stabilità ciclica degli anodi delle batterie agli ioni di litio (LIB) (ad esempio, leghe di Si e Sn), che mostrano significative variazioni di volume durante il ciclo della batteria. Il meccanismo per il miglioramento delle prestazioni cicliche è considerato: (1) la formazione di ponti tra particelle di Si e particelle di additivi conduttivi carboniosi tramite catene di CMC; (2) la formazione di legami covalenti stabili (Fig. 3) o legami a idrogeno autoriparanti sulla superficie delle particelle di Si da parte della CMC.

2.3 Leganti a base di acido poliacrilico (a base d'acqua)

L'acido poliacrilico (PAA) è un polimero idrosolubile formato dalla polimerizzazione di monomeri di acido acrilico. Grazie alla presenza di un elevato numero di gruppi carbossilici nella sua struttura (Fig. 4), il PAA può formare forti interazioni con materiali attivi e fogli di alluminio, mostrando così eccellenti proprietà di legame. Funge da promettente legante ad alte prestazioni per gli elettrodi delle batterie agli ioni di litio (LIB). Inoltre, durante il ciclo delle batterie agli ioni di litio (LIB), il PAA facilita la formazione di un'interfase catodica elettrolitica (CEI) stabile, che ne migliora la stabilità durante il ciclo.

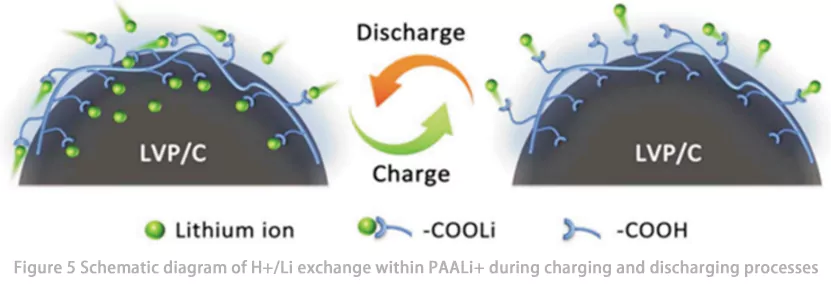

Su et al. hanno utilizzato per primi il poli(allil litio) (PAALi) come legante per Li₃V₂(PO₄)₃ (LVP) e hanno studiato il comportamento del trasporto di Li⁺ in PAALi e la sua influenza sulle prestazioni elettrochimiche delle batterie agli ioni di litio (LIB). I risultati hanno mostrato che il nuovo legante PAALi presentava un'eccellente stabilità negli elettroliti organici e una buona adesione a tutti i componenti degli elettrodi, formando così una rete conduttiva continua negli elettrodi. La batteria LVP che utilizzava il nuovo legante PAALi ha mantenuto un tasso di ritenzione della capacità del 91% dopo 1400 cicli a 10°C. Attraverso test e analisi come la spettroscopia infrarossa a trasformata di Fourier (FTIR) e la spettroscopia fotoelettronica a raggi X (XPS), hanno dimostrato che il legante PAALi promuove il trasporto di Li⁺ all'interfaccia dell'elettrodo tramite una reazione di scambio reversibile H⁺/Li⁺ tra i gruppi –COOH e –COOLi (Fig. 5). Questo trasporto altamente sinergico di elettroni e Li⁺ nella batteria PAALi-LVP migliora le prestazioni cinetiche dell'elettrodo e fornisce un rapido processo redox capacitivo, consentendo di raggiungere un'eccellente capacità di velocità di 107 mAh/g a 70 °C.

Chong et al. hanno studiato le prestazioni elettrochimiche di semicelle e celle intere in sistemi di batterie a grafite/LiFePO₄ utilizzando PAA con aggiunta di SBR come legante rispetto al PVDF come legante. I risultati hanno mostrato che il PAAX (dove X = H, Li, Na o K) potrebbe migliorare efficacemente l'efficienza coulombiana iniziale, la capacità reversibile e la stabilità ciclica delle batterie a grafite/LiFePO₄ rispetto al PVDF. L'aggiunta di una piccola quantità di SBR (0,5%-3,0%) ha impedito la formazione di cricche fragili sulla superficie dell'elettrodo dopo l'essiccazione. Tra i leganti della serie PAAX, PAALi e PAANa hanno mostrato prestazioni migliori, attribuibili alla loro capacità di formare conformazioni polimeriche più favorevoli nei compositi degli elettrodi (correlate al CEI). Inoltre, i leganti della serie PAAX a base d'acqua possono ridurre i costi di produzione delle batterie a grafite/LiFePO₄ e minimizzare il danno ambientale.

3 Riepilogo e prospettive

Sebbene i leganti negli elettrodi delle batterie agli ioni di litio (LIB) siano materiali elettrochimicamente inattivi, possono coformare una struttura a dominio legante carbonio (CBD) con nanoparticelle di carbonio conduttive. Quando l'adesione tra il legante e il collettore di corrente è favorevole, regolando la coesione del CBD e l'adesione tra il materiale attivo (AM) e il CBD è possibile formare una rete conduttiva di CBD di alta qualità. Ciò non solo conferisce all'elettrodo un'elevata resistenza meccanica e resistenza al distacco, ma stabilisce anche una rete conduttiva al suo interno che facilita la conduzione degli elettroni, migliorandone così l'efficienza del trasporto. Inoltre, contribuisce ad aumentare l'area interfacciale AM-elettrolita per la conduzione ionica, riduce la tortuosità del trasporto ionico all'interno dell'elettrodo e migliora la qualità degli strati di passivazione (ad esempio, film di interfase elettrolitica solida [SEI] e di interfase elettrolitica catodica [CEI]) formati sulla superficie dell'AM a contatto con l'elettrolita. Nel complesso, questi effetti esercitano un'influenza significativa sulle prestazioni elettrochimiche dell'elettrodo.

Attualmente, i leganti comunemente utilizzati per gli elettrodi per batterie agli ioni di litio includono principalmente leganti a base oleosa rappresentati dal PVDF e leganti a base acquosa rappresentati da CMC, SBR e PAA, come discusso in questo articolo. Il PVDF mostra una buona adesione ai collettori di corrente e il suo peso molecolare può essere regolato modificando il grado di polimerizzazione del fluoruro di vinilidene (VDF), regolandone così le proprietà leganti. È attualmente ampiamente utilizzato nella produzione di elettrodi per vari sistemi di batterie. Rispetto al legante oleosolubile PVDF, i leganti a base acquosa come CMC, SBR e PAA non richiedono l'uso di solventi organici durante l'applicazione pratica, evitando così l'inquinamento ambientale e i danni alla salute degli operatori causati dai vapori di solventi organici ad alta temperatura. Tra i leganti a base acquosa, la CMC, in quanto derivato della cellulosa, è caratterizzata dalla sua ampia disponibilità e dal basso costo, soddisfacendo i requisiti delle batterie agli ioni di litio a basso costo. Può anche essere utilizzata come additivo per migliorare la stabilità ciclica degli anodi di silicio, mostrando ampie prospettive applicative. Il legante PAALi mostra buone prestazioni di legame e può reintegrare il consumo di litio attivo durante il ciclo delle batterie agli ioni di litio (LIB), dimostrando un significativo potenziale di sviluppo. Si prevede che aprirà una nuova strada allo sviluppo di leganti ad alte prestazioni per batterie agli ioni di litio.

Riferimenti: Fu Tiantian, Tao Fuxing, Li Chaowei, Zhang Yang, Wang Jiuzhou. Progressi nella ricerca sui leganti per batterie agli ioni di litio [J]. Power Technology, 2023, 47(5): 570-574.